Производство керамзитоблоков

ГОСТ относит керамзитобетон к классу легких бетонов. Для приготовления обычно применяется такая пропорция компонентов – 8/3/1 для керамзита, песка и цемента. Готовая смесь керамзита с цементом, песком и водой заливается в формы, а затем вынимается после первичного отвердевания. Пока блоки не приобретут нормальную плотность, к использованию они непригодны.

Различают два способа доведения изделий до нормы прочности на заводах-изготовителях.

- Обработка паром в автоклаве.

- Вибропрессование, когда раствор избавляется от пустот, При этом масса приобретает текучесть и однородность, и каждая гранула керамзита обволакивается со всех сторон.

При ручном производстве плиты просто оставляют набирать прочность в естественных условиях. По технологии бетону для набора прочности требуется не менее 28 суток. Но никто точно не знает, что производитель выдержал этот срок. При этом гарантий качества кустарные производители не дают.

Состав керамзитобетонных блоков

Суть в том, что цемент для полного созревания требует особого режима. Благодаря высокой способности к поглощению влаги материал интенсивно впитывает воду. Бывает, что влаги не хватает для набора максимальной прочности, и тогда бетонный камень просто сохнет. Именно по этой причине готовые блоки нужно регулярно смачивать водой и накрывать полиэтиленом в течение нескольких дней после извлечения из форм. Не рекомендуется хранить их под солнцем, а температура окружающего воздуха не должна опускаться ниже +20°C. При несоблюдении этих условий керамзитобетонные блоки будут просто разваливаться под воздействием даже небольшой нагрузки, так как не обладают нужной прочностью.

Производство керамзитобетонных блоков с облицовкой

Что касается цены, элементы с завода стоят на порядок выше кустарных кирпичей. Но если вы хотите быть уверены в качестве материала, экономия здесь неуместна.

Керамзитобетонные блоки: преимущества и недостатки

Изделия из керамзита – универсальный стройматериал, они широко используются и небезосновательно.

Популярность изготовленных из керамзитобетона конструктов обусловлена их преимуществами.

Небольшая масса, что комфортно при транспортировке и укладке.

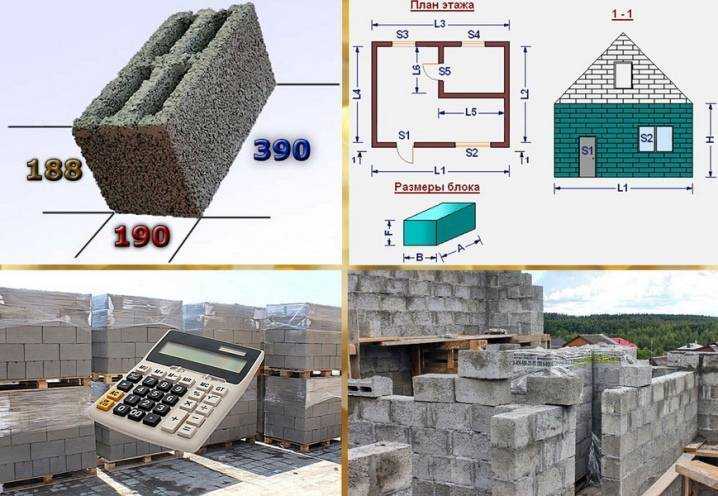

Она зависит от их конструкции и размера. Вес керамзитного блока с параметрами 400х200х200 мм может составлять от 11 до 19 кг. Реальный размер – значения 390х190х188 мм. Округление применяют для лучшего запоминания, плюс неидеальная точность геометрии.

- Экологичность. Для продукции используется природное сырье: цемент, песок, глина, вода.

- Неприхотливость, длительный срок эксплуатации.

- Высокий коэффициент теплопроводности. Керамзитовый блок аккумулирует внутри тепло, равномерно и медленно его отдает.

- Не склонен к усадке.

- Низкая цена.

Керамобетон при всех достоинствах обладает и недостатками:

- сложность обработки, выбора крепежа;

- пористые блоки имеют низкие показатели плотности;

- инструкции для самостоятельного производства обычно без точных пропорций;

- гигроскопичность.

Какие факторы могут оказать влияние на отклонение от размера

Даже в условиях отлаженного производственного процесса возможно отклонение габаритов готовой продукции от предписанных нормативной документацией размеров. Типичными факторами, влияющими на появление брака, являются:

1. Физический износ стенок матрицы, лотков, прессового оборудования. Свежая керамзитобетонная смесь обладает высокими абразивными свойствами. Даже качественная сталь при контакте с ней за 1-2 года может истираться на 3-4 мм, что неизменно сказывается на увеличении габаритов готового изделия. Использование фанеры приводит к еще более быстрому нарушению геометрии форм. Иногда под регулярным воздействием гидравлического пресса происходит продавливание виброплощадки.

Форма для керамзитобетонных блоков.

2. Неоправданное вмешательство в проектную конструкцию матрицы. Часть производителей, стремясь облегчить свою продукцию, увеличивает толщину пустотообразователей. Рост доли пустот кроме нарушения геометрии приводит еще и к заметному ухудшению прочностных характеристик таких блоков.

Форма для пустотелых керамзитобетонных блоков.

Форма для пустотелых керамзитобетонных блоков.

Характеристики

К ключевым физическим параметрам относится плотность, теплопроводность и паропроницаемость. Между этими показателями существует тесная связь.

|

Плотность, кг/м3 |

Коэфф. теплопроводности, Вт/(мС) |

Паропроницаемость, мг/(м ч Па) |

|

1800 |

0,81-0,90 |

— |

|

1600 |

0,66–0,78 |

— |

|

1400 |

0,57–0,64 |

0,094 |

|

1200 |

0,45–0,53 |

0,108 |

|

1000 |

0,32–0,42 |

0,138 |

|

800 |

0,25–0,32 |

0,187 |

|

600 |

0,21–0,27 |

0,256 |

|

500 |

0,18–0,24 |

— |

Материал с меньшей плотностью намного лучше задерживает тепло и насыщается влагой. Керамзитобетонная кладка «дышит», то есть, впитывает водяной пар из воздуха при повышении относительной влажности, и отдает обратно при снижении. В таком здании комфортно жить и работать. Проблемой является лишь ухудшение прочностных показателей керамзитобетона при низкой плотности. Построенный из него дом становится похожим на хрупкий газобетонный, и можно построить фактически только одноэтажный.

Плотность самого керамзита варьирует в пределах 300-600 кг/м3. Остальное приходится на цементно-песчаную смесь. При этом не учитываются пустоты в пустотелых разновидностях керамзитоблоков, составляющие значительную часть объема. По сути, керамзитобетон представляет собой переходной материал от обожженной керамики к газобетону, в котором воздушные пузырьки учитываются при расчете плотности.

Одной из важнейших характеристик является морозостойкость. Ее обозначают буквой F с последующей цифрой, которая показывает, сколько циклов замораживания и оттаивания может выдержать керамзитный материал, не разрушаясь. Минимально допустимой считается морозостойкость F15. Безусловно, этого мало для жилой постройки, где люди собираются жить десятилетиями. К тому же на протяжении зимнего сезона нередко случаются многократные переходы температуры через ноль Цельсия. Поэтому для жилья рекомендуется выбирать стройматериал с максимальной морозостойкостью. Тогда постройка прослужит долго, не требуя капитального ремонта через несколько лет.

В большинстве российских регионов продаются блоки, выдерживающие 75 более циклов замерзания-оттаивания. В центральной полосе России может потребоваться большая стойкость к морозам, чем на Крайнем Севере, учитывая переменный характер зимней погоды.

Все керамзитоблоки относятся к классу пожарной безопасности Ф1. Это значит, действие открытого огня в течение 10 часов не повреждает кладку. Она продолжает выполнять несущие функции, если на ней держится крыша, и защищает от возгорания находящиеся в помещениях предметы. Также служит надежной преградой для защиты людей при пожаре, если невозможна быстрая эвакуация жильцов или сотрудников.

Вас могут заинтересовать:

Чтобы упростить задачу строителям, керамзитоблоки делятся на марки, применяемые для разных целей:

-

М25-М35, для ненесущих и самонесущих стен, заполнения проемов, возведения мини-построек, декоративных архитектурных форм;

-

М50, для несущих стен зданий высотой до полутора этажей (нижний и мансарда), гаражей и летних кухонь, бань;

-

М75, для строительства зданий на 2-2,5 этажа, цоколей и фундаментов, крупных гаражей;

-

М100, для трехэтажных зданий, небольших мостов, хозяйственных нагруженных конструкций.

Чтобы выложить не нагруженный фронтон, достаточно купить материал минимальной марки. Но для возведения склада, по которому ездят погрузчики, или фермы в сельской местности следует покупать керамзитоблок максимальной прочности. Таким же образом необходимо строить гараж, где на стенки передается вибрация от автомобиля.

От марки в наибольшей степени зависит цена керамзитоблока. Далее в таблице приводятся средние цены в Московской области за 2019 год.

|

Тип блока |

Размеры (мм) |

Стоимость (руб) |

|

Пустотелый М35 |

390х190х188 |

50 |

|

Пустотелый М75 |

390х190х188 |

52 |

|

Полнотелый М35 |

390х190х188 |

62 |

|

Полнотелый М75 |

390х190х188 |

65 |

|

Полнотелый М150 |

390х190х188 |

80 |

Технология изготовления

Обычно берут цемент и оду в пропорциях 1:1. При этом потребуется 2 части керамзита и 3 – песка. Это стандартная схема, которой придерживаются производители, если же ничего не добавляют в раствор, производя блоки.

Сначала проводят замес смеси. Используют специальное оборудование. Оно, как правило, автоматизировано. Всё же достаточно сложно вручную проводить перемешивание, когда нужны большие объёмы работ. С помощью вибрационного пресса проводят обработку смеси

Также её формируют, обращая внимание на получение нужной формы. Опалубку осуществляют, когда раствор полностью застыл

Раньше этого срока лучше не делать опалубку, иначе можно повредить блоки. Когда пройдут 28 дней, изделия реально использовать

Обозначенное выше время нужно обязательно выдержать, иначе можно получить некачественную продукцию.

Хорошие фирмы предлагают актуальные предложения. При желании можно самостоятельно создать керамзитобетонные блоки. Однако нужно проверить первую партию на прочность. Этот момент является основополагающим критерием, влияющим на безопасность будущей конструкции.

Расчет количества

Возведение дома, подвала, дачного домика или других сооружений своими руками – хлопотное и финансово затратное мероприятие. Для сохранения бюджета нужно заранее приготовить смету и выполнить расчет требуемого количества блоков.

Чтобы высчитать необходимое количество блоков, нужно сделать замеры. Алгоритм действий:

- вычисление периметра сооружения (самый простой способ – посчитать сумму всех сторон прямоугольника);

- полученное значение нужно разделить на длину 1 модуля – таким образом определяется количество блоков, необходимое для возведения 1 ряда;

- для вычисления общего числа рядов следует высоту строения поделить на высоту блока;

- чтобы узнать требуемое количество блоков, нужно перемножить получившиеся в пунктах 2 и 3 значения.

Поскольку блоки хранятся на паллетах, нужно также рассчитать их количество в поддоне. Число будет зависеть от площади поддона, от веса стройматериала и его размеров. Например, если на поддоне уложено 60 керамзитоблоков, нужно требуемое количество блоков разделить на это значение.

Характеристики.

3.1. Прочность.

Значения прочности керамзитоблоков:

- теплоизоляционных — 5-25 кг/см2;

- конструктивно-теплоизоляционных – 35 — 100 кг/см2;

- конструктивных — 100 — 500 кг/см2.

3.2. Объёмный вес.

Объёмный вес керамзитоблоков:

- теплоизоляционных — 350-600 кг/м 3;

- конструктивно-теплоизоляционных – 600 — 1400 кг/м 3;

- конструктивных — 1400 — 1800 кг/м 3.

3.3. Теплопроводность.

Теплопроводность керамзитоблоков – 0,14-0,66 Вт/(м*К). Теплопроводность растёт с увеличением содержания цемента. По этому показателю теплоизоляционные блоки находятся на уровне дерева. Даже конструктивные предпочтительнее бетона и кирпича. Применение в строительстве пустотелых блоков уменьшает теплопроводность стен и делает дом теплее.

3.4. Морозостойкость.

Морозостойкость увеличивается с уменьшением пористости. Минимальные значения (15 — 50 циклов) — у теплоизоляционных керамзитоблоков. У конструктивно-теплоизоляционных — до 150 циклов, у конструктивных — до 500.

3.5. Усадка.

Усадка керамзитоблоков находится на уровне тяжелых бетонов — 0,3-0,5 мм/м.

3.6. Водопоглощение.

Водопоглощение керамзитоблоков – 5 — 10% по массе. Значение может быть снижено путём добавления в керамзитобетонную смесь комплексных добавок и пластификаторов.

3.7. Паропроницаемость.

Паропроницаемость керамзитоблоков — 0,3-0,9 мг/(м*ч*Па). Значение увеличивается с увеличением пористости и степени пустотелости. Для теплоизоляционных блоков значения максимальны, для конструктивных – минимальны.

3.8. Огнестойкость.

Предел огнестойкости керамзитоблоков – 180 минут при температуре 1050 С.

3.9. Стоимость.

Стоимость керамзитоблоков зависит от степени пустотелости, от прочности, определяющейся содержанием цемента, и находится в пределах 2200-3500 руб/м3.

3.10. Звукоизоляция.

Звукоизоляционные свойства керамзитоблоков улучшаются с увеличением пористости. Перегородка из теплоизоляционных блоков размерами 590х90х188 мм обеспечивает звукоизоляцию на уровне 45-50 Дб.

3.11. Максимальная этажность строения.

Конструктивные керамзитоблоки позволяют осуществлять высотное строительство. Возможно возведение 12-этажных домов

Таблица 2: Характеристики керамзитоблоков

| Наименование показателя | Значение | Комментарий |

|---|---|---|

| Прочность, кг/см2 | 5-500 | Минимальные значения прочности — у легких теплоизоляционных блоков, максимальные — у самых тяжелых конструктивных |

| Объемный вес, кг/м3 | 350 -1800 | При увеличении % содержания цемента в керамзитобетонной смеси увеличится объемный вес и прочность |

| Теплопроводность, Вт/м*К | 0,14 – 0,66 | Показатель лучше, чем у кирпича и бетона; ухудшается с ростом % содержания цемента. |

| Морозостойкость, циклы | 15-500 | Минимальные значения — у легких теплоизоляционных блоков, максимальные — у самых тяжелых конструктивных |

| Усадка, мм/м | 0,3 — 0,5 | Хороший показатель на уровне тяжелых бетонов |

| Водопоглощение, % | 5-10 | Хороший показатель, который может быть улучшен применением комплексных добавок и пластификаторов |

| Паропроницаемость, мг/(м*ч*Па) | 0,3-.0,9 | Высокое значение в сравнении с другими стройматериалами; увеличивается с ростом пористости и степени пустотелости блоков |

| Огнестойкость, мин. при температуре 1050 С | 180 | Значение выше, чем у других легких бетонов |

| Стоимость руб/м3 | 2200-3500 | Зависит от содержания цемента в смеси и степени пустотелости |

| Звукоизоляция, Дб | 45-50 | Значение для перегородки из теплоизоляционных блоков размерами 590х90х188 мм; показатель растёт с увеличением содержания керамзита |

| Максимальная этажность строения, этажей | 12 | Достигается при использовании конструктивных блоков |

Размеры керамзитоблоков

Чаще всего в продаже можно найти стандартные размеры керамзитоблока — 190х188х390. Такие параметры самые распространенные и наиболее популярные в строительстве. Причем цифры, характеризующие размер этих блоков, образовались не на пустом месте. Дело в том, что слой смеси цемента и песка, который обычно используется для создания швов между блоками, составляет обычно чуть более 10 мм, а толщина стены, представляющей собой один ряд кирпичной кладки, — 200 мм.

Чаще всего в продаже можно найти стандартные размеры керамзитоблока — 190х188х390. Такие параметры самые распространенные и наиболее популярные в строительстве. Причем цифры, характеризующие размер этих блоков, образовались не на пустом месте. Дело в том, что слой смеси цемента и песка, который обычно используется для создания швов между блоками, составляет обычно чуть более 10 мм, а толщина стены, представляющей собой один ряд кирпичной кладки, — 200 мм.

Выходит, что если прибавить к толщине керамзитобетонного блока в 190 мм толщину цементно-песчаного раствора в 10 мм, то получится как раз 200 мм. Длина одного стандартного блока в 390 мм соответствует размерам кладки в полтора кирпича. При этом, конечно же, учитывается и толщина цементно-песчаного раствора. Такая кладка традиционно используется при строительстве подвалов и цоколей.

Термин «толщина в один блок», который часто используется в строительстве, означает, что стена имеет толщину 390 мм. Следовательно, блоки в этом случае укладываются поперек. Благодаря такой кладке конструкция становится особенно прочной.

Если же строитель говорит, что стена имеет толщину в полблока, то это означает, что материал укладывался вдоль. По общепринятой системе измерения толщина такой стены — 190 мм. Для строительства перегородок внутри здания, как правило, используются блоки меньших размеров. Впрочем, их длина и высота такие же, как и у блоков, предназначенных для сооружения несущих стен. Однако ширина их примерно в два раза меньше и обычно составляет либо 120 мм, либо всего 90 мм. Следовательно, такую же толщину будут иметь и возведенные из них перегородки.

Если же строитель говорит, что стена имеет толщину в полблока, то это означает, что материал укладывался вдоль. По общепринятой системе измерения толщина такой стены — 190 мм. Для строительства перегородок внутри здания, как правило, используются блоки меньших размеров. Впрочем, их длина и высота такие же, как и у блоков, предназначенных для сооружения несущих стен. Однако ширина их примерно в два раза меньше и обычно составляет либо 120 мм, либо всего 90 мм. Следовательно, такую же толщину будут иметь и возведенные из них перегородки.

Если знать размер керамзитобетонного блока, то при проведении строительных и ремонтных работ можно обойтись без помощи специалистов. Услуги проектировщика не понадобятся, так как определить количество необходимого материала вполне можно будет самостоятельно.

Технические характеристики материала

В составе керамзитобетонных блоков содержится цемент, керамзит фракции 5-10 мм и крупный песок керамзита

В составе керамзитобетонных блоков содержится цемент, керамзит фракции 5-10 мм и крупный песок керамзита. От размеров заполнителя зависит такое качество, как энергосберегающие характеристики, прочность: крупные фракции – меньшая прочность, но большая энергоэффективность.

Стандарты ГОСТ 613399 предусматривают следующие размерные градации: 188*190*390 мм и 188*90*390 мм, предельно допустимая шкала отклонений – не более 10-20 мм. Первый регламент относится к стеновым блокам, второй регламент ГОСТ к перегородочным керамзитобетонным блокам. Различаются рядовые и лицевые элементы:

- Рядовые – показаны для выкладки стеновых панелей, которые будут подвергаться дополнительной облицовке.

- Керамзитобетонные блоки с облицовкой или лицевые – это продукция, предназначенная для выкладки стен, где отделка не предусмотрена.

По наличию пустот различаются пустотелые и полнотелые бруски:

- Пустотелый характеризуется наличием сквозных или несквозных вертикальных щелей, снижающих вес элемента, повышающих энергосбережение.

- Полнотелые бруски – это материал достаточного веса, прочности, используемый для выкладки несущих стен.

Стандартный четырехщелевой керамзитобетонный блок

Стандартный четырехщелевой керамзитобетонный блок – это востребованный материал, объем которого равен 4 полнотелым керамическим кирпичам. Показатель способствует уменьшению весовой нагрузки на фундамент при повышении оперативности выкладки. Технические характеристики стандартного продукта:

- Размер 390*190*188;

- Марка прочности М50;

- Вес 13,5 кг;

- Плотность 1050кг/м3;

- Морозостойкость F100 (100 циклов оттаивания/замерзания).

Характеристики других продуктов таковы:

Полнотелый модуль показан для возведения объектов любого назначения

- Полнотелый модуль показан для возведения объектов любого назначения, отличается повышенной прочностью, поэтому может применяться для обустройства несущих стен, фундаментов. Важным качеством является легкость крепежей на готовой конструкции, что идеально для внешней облицовки здания. Технические показатели такие:

- Размер 390*190*188;

- Сушка пропарочная;

- Плотность 1500 кг/м3;

- Вес 20 кг;

- Морозостойкость F50;

- Марка прочности М100.

Двухпустотный блок –структурный модуль толщины стенок 9,0 и 12,0 см, оснащенный парой несквозных щелей

- Двухпустотный блок –структурный модуль толщины стенок 9,0 и 12,0 см, оснащенный парой несквозных щелей, что снижает теплопроводность. Является облегченным модулем, потому используется в конструкциях, где нет необходимости в повышенной прочности материала. Характеристики:

- Размер 390*190*188;

- Сушка пропарочного типа;

- Вес 12 кг;

- Марка прочности М35;

- Показатель плотности 1050 кг/м3;

- Морозостойкость F35.

Перегородочные керамзитобетонные блоки эффективны в утеплении несущих стен и при обустройстве облегченных перегородок

- Перегородочные керамзитобетонные блоки эффективны в утеплении несущих стен и при обустройстве облегченных перегородок. Материал хорошо изолирует шум. Показатели:

- Размеры 390*90*188;

- Сушка пропарочная;

- Прочность М35;

- Плотность 1050 кг/м3;

- Морозостойкость F

Вентиляционные модули имеют две сквозные щели, используются для создания заборов, несъемной опалубки, вентиляционных каналов, дымоходов

- Вентиляционные модули имеют две сквозные щели, используются для создания заборов, несъемной опалубки, вентиляционных каналов, дымоходов. Благодаря наличию пустот, модули позволяют экономить при прокладке специальных трасс. Характеристики:

- Параметры 390*190*188;

- Сушка пропарочного типа;

- Масса 11,00 кг;

- Прочность М35;

- Показатели морозостойкости F

4 Основные параметры и размеры

4.1 В зависимости от назначения и области применения блоки подразделяют на следующие:

– стеновые (С);

– перегородочные (П);

– лицевые (Л);

– рядовые (Р);

– блоки примыкания (ПР);

– угловые (УГ).

4.2 Лицевые блоки изготовляют в зависимости от применения с двумя лицевыми поверхностями – боковой и торцевой или с одной – боковой.

4.3 Качество поверхности керамзитобетонных блоков должны соответствовать требованиям ГОСТ 13015.

4.4 Лицевые блоки изготовляют с гладкой, рифленой или колотой фактурой лицевой поверхности; по цвету – неокрашенными или цветными из керамзитобетонной смеси с применением цветных цементов.

Допускается по согласованию с потребителем изготовление лицевых камней со шлифованной фактурой.

4.5 Цвет лицевой поверхности блоков должен соответствовать цвету образца-эталона, утвержденного предприятием-изготовителем.

4.6 Номинальные размеры блоков по длине , ширине и высоте должны назначаться в соответствии с требованиями модульной координации размеров в строительстве по ГОСТ 28984.

4.7 Торцы блоков могут быть плоскими, с пазами или иметь шпунт и гребень.

Углы блоков могут быть прямыми или закругленными.

Примечание – Радиус закругления углов указывают в рабочих чертежах.

Опорные поверхности блоков могут быть плоскими или иметь продольные пазы, расположенные на расстоянии не менее 20 мм от боковой поверхности блока.

4.8 Блоки изготовляют полнотелыми и пустотелыми.

4.9 Пустоты необходимо располагать перпендикулярно опорной поверхности блока и распределять равномерно по его сечению. Пустоты могут быть сквозные и несквозные.

4.10 Толщина наружных стенок пустотелых блоков должна быть не менее 20 мм.

4.11 По прочности на сжатие блоки подразделяют на марки (классы): M5, M10, M15, M25, M35, M50, M75, M100, M150 (B10), M200 (B15), M250 (B20), M300 (B22,5), M350 (B25), M400 (B30), M450 (B35), M500 (B40).

4.12 По морозостойкости блоки подразделяют на марки: F15, F25, F35, F50, F75, F100, F150, F200, F300, F400, F500.

4.13 Марка керамзитобетона по средней плотности должна быть не более D2000.

4.14 Условное обозначение блоков при заказе должно состоять из сокращенного обозначения блока – КБ, его назначения и области применения в соответствии с 4.1 и наличия пустот (ПС – пустотелый), длины в сантиметрах, марок по прочности на сжатие, морозостойкости и средней плотности и обозначения настоящего стандарта.

Пример условного обозначения керамзитобетонного стенового лицевого блока длиной 500 мм, марки по прочности на сжатие M25, марки по морозостойкости F35 и марки по средней плотности D600:

КБСЛ-50-M25-F35-D600 ГОСТ 33126-2014