Как сделать в домашних условиях?

Простота технологии производства пескоблоков делает их изготовления реальным даже в домашних условиях. Используемые компоненты можно приобрести в любом строительном магазине вне зависимости от региона. Определенные проблемы могут возникнуть из-за требований к оборудованию, однако и в этом случае можно найти решение.

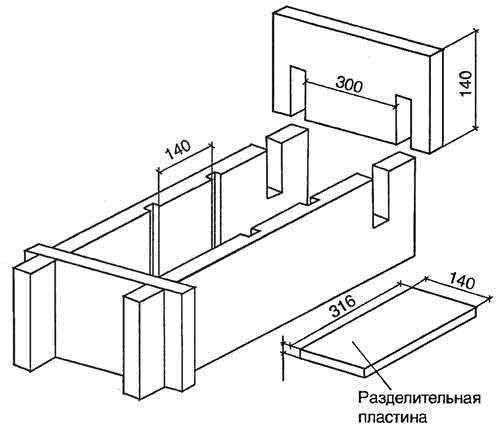

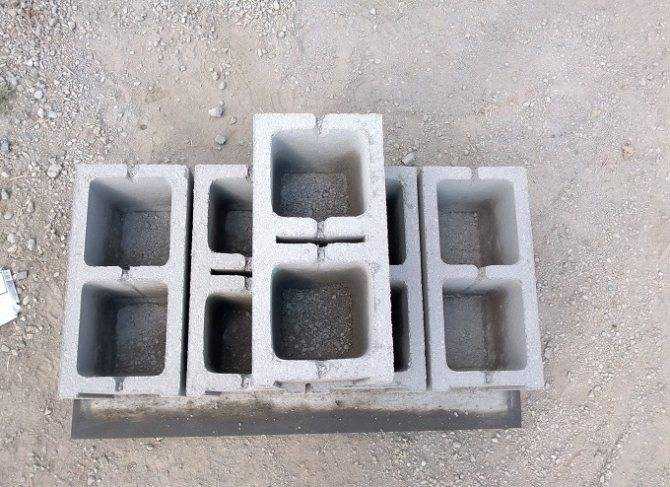

Вне зависимости от данного фактора, первоначально необходимо сделать форму. Ее можно как купить, так и сделать самостоятельно из:

Далее нужно приготовить смесь. Нужно учитывать, что на производство одного пескоблока йдет:

Получившийся раствор по консистенции должен напоминать штукатурный.

После важно смазать формы техническим маслом. Подойдет даже машинная отработка

Дальнейшие действия зависят от наличия специального оборудования.

Производство пескоблоков в домашних условиях:

С подручными средствами

При изготовлении пескоблоков крайне рекомендуется использование вибростола, хотя бы самодельного. Однако при его отсутствии все же можно обойтись без оборудования, если блоки будут направлены на постройку небольшого сооружения или забора.

В таком случае придется уделить гораздо больше внимания заполнению форм

Важно при этом не спеша уплотнять с помощью подручных средств

Максимально уплотнив материал, нужно оставить форму на 2-3 суток для застывания

Вынув блок, важно исследовать его на наличие недостатков. При их отсутствии материал следует поместить в сухое помещение дней на 10

Важно! Качество пескоблоков при таком подходе к производству будет ниже, чем при использовании вибростола

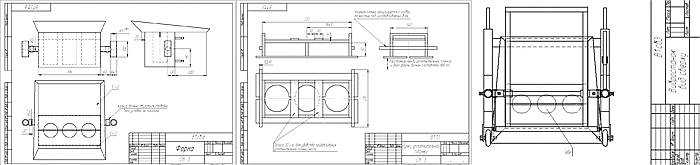

На специальном станке

Покупка вибростала имеет смысл только при крупных объемах производства. Для собственных нужд можно обойтись и самодельным оборудованием. Чтобы сделать такой станок, помимо специальной схемы, потребуются следующие компоненты:

Лист металла толщиной 3 миллиметра;

Также понадобятся определенные инструменты:

Далее необходимо загрузить в формы смесь и установить на самодельное оборудование. После чего запускается виброрежим. Потом остается действовать по инструкции, указанной выше.

Полезная информация

Способы кладки

Укладывают кирпич по особым правилам, чтобы строительная конструкция была монолитной, прочной.

Чтобы сделать раствор, используют холодную воду без всяких загрязнений, температура ее должна составлять 15-20 градусов.

Все дозировки при изготовлении кладочной смеси нужно соблюдать точно.

Расход воды:

- Марка бетона 100, берут 1 часть цемента от 1/2 до 7/10 частей воды;

- Цементно – песчаный раствор. На части цемента используют 8/10 частей воды.

Расход цемента:

- Марка М100 – 300-250 кг на м3;

- М150 — 400-330 кг на м3;

- М200 — 490-410 кг на м3;

- М300 — 600-510 кг на м3.

Подвижность раствора

Подвижность раствора является важной характеристикой. Данная величина зависит от того, какие ингредиенты замешивают в раствор

Для проверки подвижности раствора применяют конус, угол которого составляет 30 градусов, высота 15 см и масса 300 грамм

Конус погружаем, в приготовленный раствор. То, на какое количество сантиметров погрузился конус, и есть цифра, показывающая подвижность состава

Для проверки подвижности раствора применяют конус, угол которого составляет 30 градусов, высота 15 см и масса 300 грамм. Конус погружаем, в приготовленный раствор. То, на какое количество сантиметров погрузился конус, и есть цифра, показывающая подвижность состава.

Измеряем подвижность раствора

Для чего необходимо измерять подвижность раствора?

Для качественной кирпичной кладки необходимо выбирать качественный кирпич и выбирать качественные компоненты для раствора. От качества всех материалов зависит качество, прочность и надёжность будущего строения.

В наше время используют разные кладочные растворы, но их выбор зависит от метеорологических условий, при которых будет производиться кладка кирпича и в каких целях будет использоваться строительный материал.

Это нужно для прочности кирпичной кладки.

- Для полнотелого кирпича берут раствор с подвижностью 9-13 см,

- для пустотелого кирпича берут смесь с подвижностью 7-8 см,

- в жаркую погоду берут раствор с подвижностью до 12-14 см.

Перед началом работ с кирпичом и кладочными растворами тщательно изучите все нюансы, правильно подберите раствор, правильно приготовьте. А лучше всего доверьте работу специалистам в этой области, они всё должны сделать по правилам. Желаем вам удачи в начинаниях!

Пропорции состава для изготовления шлакоблока

При изготовлении шлакоблока, используют шлак разного размера, он включает в себя различные фракции, это придает материалу хорошую прочность, и повышает тепловые свойства. Чтобы шлак хорошо взаимодействовал с цементом, его необходимо просеять, и смочить водой. Кроме шлака допускается добавление битого кирпича, гравия, гипса, золы или других материалов. Чтобы сэкономить цемент, можно добавить известь, от этого качество материала не ухудшится.

Смеси для шлакоблока могут приготавливаться различными способами, они отличаются пропорциями.

Состав № 1

Для приготовления необходимо взять 7 частей шлака, 3 цемента 400 марки, 2 песка, 2 части воды. Воду добавляют столько, чтобы получить раствор нужной консистенции. Все компоненты тщательно перемешивают до однородности, а затем приступают к заполнению форм. При использовании раствора с УПД, готовый материал можно складывать спустя 8 часов.

Состав № 2

Необходимо взять 9 частей шлака после обработки металла, его можно приобрести на металлургических заводах, 1 часть бетона. Воды добавляют такое количество, равное половине части цемента.

Состав № 3

В этом случае берут мелкий отсев, и граншлак в равном количестве, по 4 части. Одну долю цемента, и количество воды, которое равняется половине состава. Все компоненты необходимо тщательно перемешивать до однородности, чтобы не было комков, а затем залить в формы. При самостоятельном производстве, можно добавлять такие компоненты, как песок, керамзит, опилки, щебенка, и другие.

Достоинства

Отличительная черта блоков – повышенный уровень звуковой изоляции. Они защищают людей в здании от отрицательного воздействия внешних факторов. Изделия соответствуют требованиям, предъявляемым к строительному сырью, комбинируются с другими материалами, в том числе с утеплителями. Они прочные, надежные, жесткие. Рассмотрим детальнее положительные стороны:

- применение при внешних и внутренних строительных мероприятиях;

- увеличенная прочность, позволяющая производить строительство фундаментов;

- высокий коэффициент звуковой изоляции, обеспеченный полостями;

- малый вес пустотелых блоков;

- длительный ресурс эксплуатации. Материал не подвержен гниению, сохраняет эксплуатационные характеристики при повышенной влажности, не восприимчив к перепадам температуры;

- высокая устойчивость к повышенной температуре;

- экологичность, которая основана на применении безопасного сырья;

- невысокая цена – плюс, который по достоинству оценили заказчики;

- экономия при строительстве, связанная с тем, что размеры позволяют вместо трех кирпичей использовать один пескоблок. Результат – применение меньшего количества раствора и кирпичей. Возведение зданий из пескоблоков снижает расходы на 40% по сравнению с кладкой из кирпича;

- снижение времени выполнения строительных мероприятий;

- простота кладки, позволяющая самостоятельно строить здание без привлечения наемных строителей.

Пошаговое изготовление полистиролбетона своими руками

Пропорции определялись объемом емкости, в которой производили замес. Мы использовали строительную бадью в 44 литра, а гранулы отмеряли ведром из-под краски в 10 литров. Плюс сверху горочка. Пошаговое изготовление одного замеса полистиролбетона:

ШАГ 1. В бадью отмеряем 1 кг воды. Он же 1 литр.

ШАГ 2. Добавляем 20 г хлористого кальция, предварительно разведенного в пластиковом стаканчике.

Внимание! Это вещество при растворении выделяет много тепла. Можно и сразу в бадью его кинуть

Но только размешать. Иначе пластик в месте, где будет горочка этих гранул, деформируется.

ШАГ 3. Следом добавляем щепотку фибры. Достаточно несколько раз наклонить бадью из стороны в сторону. Кальций растворится, а фибра распределится по дну.

ШАГ 4. Отмеряем на весах цемент.

ШАГ 5. Добавляем цемент в бадью и размешиваем миксером. Мы использовали шуруповерт со специальной насадкой.

ШАГ 6. После этого добавляем клей ПВА и размешиваем.

ШАГ 7. Далее насыпаем 11 литров гранул полистирола. Сейчас нужно хорошо поработать миксером.

ШАГ 8. Когда все шарики покрываются цементом, полистиролбетонная смесь готова.

Объемы укладки ПБ у нас были маленькие, поэтому работали шуруповертом. Хотя медлить с замесом не стоит.

Смесь схватывается быстрее обычного. В течение четырех дней я добавлял немного воды на уже застывший ПБ. Это было нужно из-за высокой температуры воздуха.

Для нас полистиролбетон стал открытием, поскольку бетон оказался намного легче, чем обычно. Всем известно, что самостройщики применяют другие технологии приготовления. В ход идут бетономешалки и даже ванны с лопатами. Мы же считаем, что однородность цементной смеси определяет итоговый результат. В дальнейшем можно рассматривать полистиролбетон в качестве основного при бетонировании или утеплении. Нужно только подумать об увеличении объема при производстве.

Рентабельность производства шлакоблоков

Итак, стоимость одного квадратного метра стального листа составит около 4,3$. Покупка мотора (можно использовать б/у в целях экономии) обойдется в среднем в 30$. Один метр трубы диаметром около 15 мм стоит 1,4$. При отсутствии опыта в сваривании металлических конструкций и нужного оборудования будьте готовы отдать еще 100$ специалисту, имеющего необходимые навыки.

Значит, домашний вибростанок обойдется примерно в 400$. При этом затраты на материалы для раствора, которого хватит на изготовление дневной нормы в 100 шлакоблоков, составят еще 30$. В месяц будьте готовы потратить 700$ на расходные материалы для приготовления бетона и др. В результате, для старта собственного бизнеса вам понадобится 1200-1300 долларов.

Как быстро окупятся эти деньги? Стоимость одного заводского шлакоблока в среднем составляет около 0,7$-0,85$. При этом продукция домашнего производства будет продаваться дешевле, т. е. порядка 0,5$. Эту сумму мы и возьмем за основу расчетов прибыли.

При условии изготовления 100 штук продукции в день можно заработать около 20$. Доход в месяц работы при наличии налаженного сбыта составит около 600$. Как видим, вы сможете не только окупить вложенные средства, но и выйти в плюс в короткие сроки.

Как видим, наличие собственного вибростанка для вибролитья строительных блоков может не только упростить и удешевить ваше строительство, но и дать начало прибыльному бизнесу!

Основные преимущества шлакоблока

Шлакоблок отличается от других материалов рядом преимуществ, поэтому считается самым востребованным.

- Из шлакоблока можно возвести постройку до трех этажей, для этого не обязательно иметь особые знания, и опыт. Всю работу можно выполнить самостоятельно, без найма рабочих.

- Один шлакоблок способен заменить 4 кирпича, и его стоимость ниже по сравнению с другими материалами, это позволяет сэкономить на расходах.

- Стены из такого материала являются тепло- и звуконепроницаемыми.

- Шлакоблок можно изготовить самостоятельно, в точности соблюдая все пропорции, и технологию производства.

Оборудование для производства шлакоблока

Главное преимущество производства шлакоблока – широкий выбор технического оснащения. Можно выбрать и самостоятельно сделать нужный станок для домашнего производства шлакоблока.

Для самого простого производства шлакоблока нужны:

- материалы;

- шлакоблочная матрица для формовки;

- вентилируемое крытое помещение с ровным полом.

Уровень механизации зависит от желания изготовителя и необходимого количества блоков. Предлагаю три варианта производства:

1. Небольшой объем блоков для собственных нужд можно сделать вручную при помощи простой матрицы, изготовить которую легко из деревянной доски.

Деревянная матрица (форма) для шлакоблока

Деревянная матрица (форма) для шлакоблока

Вот как выглядит дальнейший процесс изготовление шлакоблока 2. Процесс можно облегчить использованием простейшего станка для шлакоблоков в домашних условиях — матрицы для одного блока с вибрацией. Включение вибратора на несколько секунд после заполнения матрицы и после добавления смеси до полного объема позволит ускорить процесс и уменьшить трудозатраты.

Вибростанок для шлакоблока на одну матрицу

Вибростанок для шлакоблока на одну матрицу

Инструкции по изготовлению станка и чертеж его можно найти в сети. Работа станка 3. Станок для изготовления шлакоблоков две матрицы позволяет значительно упростить производство и выпускать материал не только для себя, но и на продажу.

Станок для шлакоблоков несложен и может быть изготовлен дома. Чтобы сделать свой станок, потребуется:

- сварочный аппарат;

- углошлифовальная машинка она же «болгарка»;

- линейка и мел для разметки.

Основные части станка для изготовления шлакоблоков своими руками:

Матрица

Формовочные короба с направляющими и фартуком.

Пресс

Две ручки из трубы, две стенки из листового металла т. 3 мм и четыре плоскости прижима.

Рама

Два основания, две направляющих, перекладины и четыре колеса без тормоза.

Рычаг

Три трубы, ушки и две тяги.

Шлакоблочный станок на две матрицы

Шлакоблочный станок на две матрицы

Чтобы наглядно представлять, как сделать станок и посмотреть чертежи, рекомендую посмотреть два видеоролика:

- видеоролик в 3d формате подробно рассказывает о конструкции станка и принципе работы.

- видеоролик дает полную спецификацию станка для изготовления шлакоблоков, общий чертеж и чертежи каждого отдельного элемента.

Посмотреть на работу станка по производству шлакоблоков можно здесь (ВИДЕО 5)

Применение

Пескобетон, это сухой, строительный состав, нового поколения, расфасована продукция по мешкам и не требует дополнительных мероприятий. При использовании необходимо всего лишь следуя инструкции на упаковке добавить воды. Работа с готовой продукцией представляет собой всего 6 этапов:

- Приобрести нужное количество в магазине.

- Соблюдая пропорцию развести водой.

- Замешать строительным миксером.

- Залить стяжку.

- Разровнять;

- Оставить на определенное время для схватывания и высыхания.

Область применения:

- Строительство фундамента.

- Установка железобетонных конструкций.

- Обустройство отмосток и заливка стяжек.

- Ремонт аварийных участков и зданий.

- Постройка бетонных конструкций с высоким уровнем прочности

Классификация вибростанков

Данный подвид строительного оборудования массовому потребителю практически незнаком, но вибропрессы изготовляются многими отечественными фирмами. Единого стандарта, касающегося принципов расчета конструкции, здесь нет, но классификация таких агрегатов существует, пускай даже условная. Вибростанки разделяются по следующим признакам:

- по способу управления (от ручных до полностью автоматизированных);

- по количеству производимых блоков за один рабочий цикл;

- по типу производимой продукции (пустотелой/монолитной);

- по степени удобства и практичности в эксплуатации.

Устройства, позволяющие производить за один цикл несколько шлакоблоков, отличаются большей производительностью, но требуют использования физического труда и задействования в технологическом процессе нескольких работников.

Самой важной частью станка является форма

Профессиональный вибростанок для блоков может производить более трех единиц готовой продукции за цикл. Будучи оснащенным множеством дополнительных устройств и приспособлений, высокопроизводительный вибростанок существенно облегчает рабочий процесс, предполагая использование минимальных объемов ручного труда.

Стоимость таких устройств может сильно разниться, ведь они ориентированы на разные категории потребителей. Станки бюджетной категории отличаются настолько простой конструкцией, что некоторые специалисты предпочитают делать такие агрегаты самостоятельно. При этом технические характеристики самодельных вибростанков по важным эксплуатационным характеристикам не уступают заводским.

Изготовление вибростола

В интернете можно найти платные чертежи станков, однако не стоит впустую тратить свои деньги. Совсем не сложно сделать чертежи станка для производства шлакоблоков своими руками, на основе тех фотографий и тех материалов, которые распространяются в сети бесплатно.

Вибростанок позволит гораздо быстрей производить шлакоблоки, так как не придется ожидать сутки, пока подсохнет раствор. В качестве столешницы можно использовать лист метала. Также понадобятся пружины, к примеру, мотоциклетные.

Посередине столешницы необходимо прикрепить двигатель. Его можно взять использовать от старой стиральной машины. На вал мотора устанавливается шкив с эксцентриком, который будет обеспечивать вибрацию двигателя и вместе с ним всей площадки, прикрепленной по углам пружинами поверх столешницы.

Таким образом, вы сделаете вибростол для шлакоблока своими руками – самую сложную часть станка. Все остальные детали и улучшения могут дорабатываться под себя в процессе эксплуатации. К примеру, к рамной конструкции можно приделать колесики, чтобы станок можно было удобно перемещать.

Самодельный вибростанок

Оптимальные составы

Для изготовления шлакоблоков вам понадобится вода, цемент и наполнитель.

- 9 частей шлака с металлургических предприятий (цвет — серый или темно-серый, высокое содержание цемента, фракция мелкая сеяная);

- 1 часть цемента;

- Вода — 0,5 от объема цемента.

- 4 части граншлака с предприятий (цвет желто-зеленоватый);

- 4 части — мелкий отсев;

- 1 часть цемента;

- 0,5 от объема цемента — вода.

Раствор можно приготовить на отходах кирпича или на песке и щебне, с керамзитом, золой, опилками и т.д. Пластифицирующая добавка не является обязательным компонентом состава. Но благодаря добавлению ее в раствор можно обеспечить материалу такие характеристики:

раннюю прочность (при ограниченных производственных площадях это довольно важно);

повышенное качество (существенно снижается истираемость материала и образование трещин);

улучшается морозостойкость и водонепроницаемость бетона;

увеличивается производительность.

Как делать

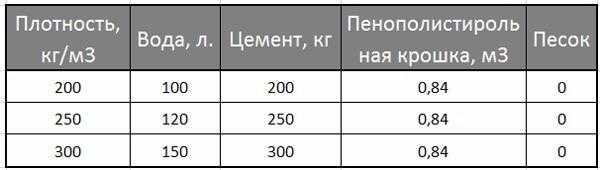

Разобравшись, что такое пенополистиролбетон и как самостоятельно рассчитать его пропорции, можно переходить к производственным работам.

Перерасчет объемов

Указанная рецептура разработана для крупного производства, а количество компонентов основывается из расчета 1 м3. При индивидуальном изготовлении состава понадобится выполнить перерасчет объемов.

В большинстве случаев расход цементной смеси указывается в килограммах, а другие добавки — объемных единицах. Различные единицы измерения усложняют работу для неопытных новичков.

При ручном замешивании растворов или использовании бетономешалки для удобного дозирования компонентов используется ведро. 10-литровая емкость способна вмещать до 12 кг цемента.

Последовательность замешивания

Работы начинаются с помещения в барабан бетономешалки всего объема полистирола. Дальше в воду вводится пластификатор или любое моющее средство и выливается в устройство.

Дождавшись, пока гранулы пропитаются раствором, что обеспечит правильное сцепление, в барабан нужно высыпать весь цемент и воду. Дальше состав разбавляется воздухововлекающим компонентом и перемешивается в течение 2-3 минут.

Используя такую технологию, можно создать качественный и надежный раствор, который будет использоваться для широкого спектра задач. Однако можно приобрести мешки с готовым полистиролбетоном и просто смешать их с водой в правильных пропорциях. В продаже в магазинах Москвы можно найти комплекты материала, отличающиеся плотностью и эксплуатационными свойствами.

В составе сухой смеси уже содержатся пластификаторы, а гранулированный полистирол омыляется.

Специфика производства строительных блоков вибропрессованием

Вибропресс представляет собой устройство, в котором используется принцип формирования изделий при помощи вибратора методом создания избыточного давления («пригруза»).

Вибропрессование предполагает использование жёсткой бетонной смеси, способствующей изготовлению максимально прочных, долговечных и надежных изделий. Поскольку данная технология использует «пригруз», появляется возможность применения крупнофракционных заполнителей, включая материалы, являющиеся отходами различных производств. Использование керамзита, шлака, древесных опилок, кирпичного боя, отсева уменьшает себестоимость изготовления строительных блоков. Вибропресс предполагает использование жесткой матрицы, благодаря чему геометрические размеры блоков получаются более повторяемыми, что положительно сказывается на скорости и качестве возведения несущих конструкций.

Последовательность операций при использовании вибропрессовочного оборудования:

- приготовленная рабочая смесь засыпается в специальную мерную форму;

- отмеренная порция смеси попадает в формовочную матрицу, где под воздействием пуансона уплотняется, при этом пропорция воздуха в полусухой смеси уменьшается более чем вдвое (до 25%);

- во время уплотнения смеси включается вибромеханизм, при этом комбинация давления и вибрации формирует максимально плотное цементное тесто, в котором частички заполнителя размещаются на минимальном расстоянии друг от друга, при этом концентрация воздуха в смеси уменьшается до 3-5%;

Так как рабочий процесс сопровождается высоким давлением на смесь, в качестве заполнителей могут использоваться различные, в том числе крупнофракционные, материалы

- воздействие пуансона длится не более минуты, после чего формируемое изделие с помощью выпрессовщика выдавливается из матрицы (как вариант – матрица поднимается вверх, а изделие остается на специальном поддоне;

- получившиеся блоки подвергаются сушке (естественным путем либо при помощи пропаривания).

Технология производства

Производство смеси осуществляется на заводах. Начинается процесс с проектирования состава пескоцементной смеси

Большое внимание уделяют количественному составу элементов (изменение пропорций влечет изменение свойств продукта)

На основании имеющегося проекта смешиваются ингредиенты, входящие в состав продукта. Свойства будущего раствора рассчитывают заранее.

Технология производства:

- Взвешивание компонентов (или объемное отмеривание).

- Помещение ингредиентов в бетоносмесительное устройство с принудительным смешиванием для получения однородной смеси из элементов, отличающихся вязкостью и жесткостью.

- Процесс перемешивания продолжается до образования однородного состояния.

- Упаковка готового продукта.

При соблюдении технологии и правил транспортировки плотность пескобетона М300, вязкость и прочие физические качества не изменяются.

Оборудование для производства шлакоблока

Производство шлакоблока на специальном оборудовании не составит большого труда. Процесс отлива на станке для производства шлакоблоков происходит следующим образом:

- Подготавливается рабочая смесь, состоящая из цемента, воды и наполнителей. Последние необходимо пропустить через сито, удаляя крупные ингредиенты. Вода не должна полностью заполонить раствор, наполнитель держится на полу в сухом состоянии. Консистенция выбирается самостоятельно, в зависимости от типа производства.

- Смесь загружается в форму, уплотняется набивкой или специальным прессом для шлакоблока. В процессе необходимо следить за количеством смеси, при уплотнении она сжимается.

- После чего, приготовленный формы блок изымается из формы.

Автоматическое производство шлакоблоков

Процесс сушки происходит в естественных условиях, через 24 часа возможно перемещать готовый материал на склад. Использование в строительстве доступно в течении неделе после производства, полное затвердевание наступает в течение месяца. Специальные добавки позволяют ускорить процесс затвердевания, максимальная влажность и прямые солнечные лучи позволять твердеть шлакоблоку быстрее.

Существует множество конструкций, оборудования, станков для производства шлакоблоков. Самостоятельно изготовить станок представляется возможным при использовании следующих элементов:

- подготовленная шлакоблочная матрица для формовки раствора;

- необходимые материалы и инструмент;

- вентилируемое помещение с выравненным полом.

Предлагается множество разновидностей конструкций станков для изготовления своими руками, чертежи которых, доступны на просторах сети

Важно перед изготовлением подсчитать необходимые объёмы производства, для собственных нужд достаточно произвести оборудование простого типа

Небольшой объем производиться изготовленной вручную матрицей. Материал может быть любой доступный – от твердых пород дерева до листового металла. Такой процесс требует утрамбовки материала вручную. Шлакоблочные станки имеют модификацию с вибромотором, который значительно сохранит трудовые затраты при производстве, ускорит процесс. Включенный электродвигатель с вибро конструкцией на несколько секунд позволяет заполнить объём в формы, досыпая вовремя наполнитель.

Для того, чтобы изготавливать продукт не только в использовании собственных нужд, понадобится полноценный станок для шлакоблоков. Конструкция потребует наличия в арсенале следующих инструментов:

- углошлифовальная машинка;

- сварочный аппарат;

- инструмент для разметки.

Согласно чертежам, конструкция сваривается и обрабатывается болгаркой. Устройство станка для изготовления шлакоблоков может содержать вибромотор, прикрепленный в нижней части. Для удобства выводится пульт управления и зажимной механизм.

Форма станка

Заливка подготовленной смеси производится в форму. Шлакоблочный станок, изготовленный своими руками, требует правильно размеченной формы при заливке, открытая полость готового продукта имеет в составе 30% площади. Материалы формы:

- металлический уголок;

- стальной лист 5 мм;

- трубы диаметром 8 см.

Формы шлакоблочного станка

Каркас формы приготавливается из листового металла, разметка производится в соответствии с двойным размером детали. На подвесных пластинах устанавливаются трубы для заполнения технологических пустот блоков, края станка закрываются. Роль пластин в виде ограничителя, который выступает при работе устройства вибрирования. Крышка изготавливается под форму с отверстиями, диаметр которых должен быть немного больше самих труб. Ручки, установленные с разных сторон служат для подъема и опускания механизма.

Основные преимущества шлакоблока

Шлакоблок отличается от других материалов рядом преимуществ, поэтому считается самым востребованным.

- Из шлакоблока можно возвести постройку до трех этажей, для этого не обязательно иметь особые знания, и опыт. Всю работу можно выполнить самостоятельно, без найма рабочих.

- Один шлакоблок способен заменить 4 кирпича, и его стоимость ниже по сравнению с другими материалами, это позволяет сэкономить на расходах.

- Стены из такого материала являются тепло- и звуконепроницаемыми.

- Шлакоблок можно изготовить самостоятельно, в точности соблюдая все пропорции, и технологию производства.

Достоинства

К плюсам полистиролбетонных изделий относят такие пункты:

- Изделия из полистиролбетона не нуждаются в дополнительном утеплении пенопластом или минеральной ватой, поскольку они характеризуются высокими теплоизоляционными свойствами.

- Звуко- и теплоизоляция входят в список ключевых преимуществ, за счет которых люди выбирают полистиролбетон — теплопроводность материала достаточно низкая, поскольку при его укладке практически не появляются швы. Заявленная шумоизоляция равна 37 ДБ для стены с толщиной 100 мм. Соединение элементов требует использования специального клея.

- Обрабатывать материал достаточно легко и комфортно. При этом самостоятельное производство отличается низкой материалоемкостью и снижает потребность в растворе на 70%.

- Монтажные работы не требуют особых навыков и выполняются в короткие сроки. За счет небольшого веса и габаритов транспортировка, закрепление и другие действия с блоками упрощаются.

- Улучшенная устойчивость к негативным влияниям окружающей среды. Изделия не боятся воздействия влаги, отрицательных температур, плесени или грибка.

- Эксплуатационный срок материала может превышать 100 лет. Благодаря этому достоинству он пользуется большой популярностью и применяется в разных сферах человеческой деятельности.

- Конструкции на базе блоков полистиролбетона соответствуют современным стандартам экологической и санитарно-гигиенической безопасности.

- Обработка поверхностей изделий не требует особых усилий или навыков.

Какой пескобетон лучше использовать

Желая обеспечить прочность и повышенный срок эксплуатации строительных конструкций, профессионалы используют сухие смеси, обладающие следующими качествами:

- повышенной прочностью;

- минимальной усадкой;

- однородной консистенцией.

Вне зависимости от марки, будь-то М150 или пескобетон М300 – инструкция по применению должна быть основным руководством мастера для приготовления рабочего раствора Указанным критериям в полной мере соответствует трехсотая смесь, состоящая из цемента и песка в пропорции 1:3. Не все знают, кто использует пескобетон М300, что такое соотношение компонентов является оптимальным. Данный стройматериал применяется не только для стяжки. Особенности выбора материала связаны с его универсальностью. Приемлемая норма расхода пескобетона М300 и повышенная прочность позволяют решить широкий круг строительных задач при небольших затратах.

Вне зависимости от марки, будь-то М150 или пескобетон М300 – инструкция по применению должна быть основным руководством мастера для приготовления рабочего раствора Указанным критериям в полной мере соответствует трехсотая смесь, состоящая из цемента и песка в пропорции 1:3. Не все знают, кто использует пескобетон М300, что такое соотношение компонентов является оптимальным. Данный стройматериал применяется не только для стяжки. Особенности выбора материала связаны с его универсальностью. Приемлемая норма расхода пескобетона М300 и повышенная прочность позволяют решить широкий круг строительных задач при небольших затратах.

Необходимо придерживаться следующих рекомендаций:

- приобретать готовые смеси у проверенных производителей;

- готовить поверхность, на которую наносится пескобетон;

- соблюдать, самостоятельно готовя раствор, рекомендации профессионалов.

При изготовлении пескобетона М300 важно получить требуемые характеристики. Тонкости технологии освоить несложно

Характеристики опилкобетона, плюсы и минусы

Различают виды опилкобетона:

- теплоизоляционный (средняя плотность от 400 до 800 кг/м3);

- конструкционный ( средняя плотность от 800 до 1200кг/м3).

Как и любой другой бетон, опилкобетон лучше всего набирает прочность в тепле и влажности, так как влага быстро не испаряется и идет на образование цементного камня.

Плюсы

Главными преимуществами опилкобетона считаются:

Главными преимуществами опилкобетона считаются:

- Дешевизна основных компонентов.

- Простота изготовления.

- Долговечность построек.

- Экологичность.

- Отличная теплозащита.

- Наработанная за десятилетия использования методика изготовления и применения.

Минусы

Основной недостаток всего один: не все опилки подойдут для этого материала. Если в случае с арболитом сахара из щепы удалялись при отлежке, и по соотношению объема щепы и удельной площади щепы распад сахаров не сильно влиял на цемент, то в случае с опилкобетоном процесс распада сахаров сильно влияет на сам цемент внутри блока.

Компоненты и пропорции

Приготовить раствор для изготовления пескоблоков довольно просто. Вам понадобится для этого 3 компонента и плюс вода. В смесь входят:

- вещества для вязки (это может быть гипсовое, цементное вещества, глина или известка);

- наполнитель (их чистота должна быть безупречна, то есть полное отсутствие посторонних примесей – земли, угля, золы);

- песок.

В процессе приготовления смеси добавляется немного воды, около 0,5 от количества цемента. Если песка нет, то пропорция будет таковой: 1 часть цемента и 9 частей шлака. Вода при этом используется в прежнем количестве.

дом их таких блоков будет служить долго

Перед тем как делать раствор в домашних условиях, нужно, прежде всего, подготовить формы. Они изготавливаются из дерева. В формочках не должно быть дна, а сами они – легко разбираться, чтобы готовое изделие без проблем можно было достать.

Чтобы образовались пустоты, используются простые бутылки, которые вдавливают в приготовленную смесь бетонного раствора.