Вяжущие

Вяжущей составной частью выступают известь, портландцемент — главное вещество, используемое строителями для возведения любого объекта. Соответствует ГОСТу 10178-85.

Цемент

Портландцемент делится на 3 вида:

- D0 — отсутствуют добавки;

- D5 — смеси имеют меньше пяти процентов минеральных добавок активного действия;

- D20 — количество добавок варьирует от пяти до двадцати процентов, включая 10 % добавок — минералов гидравлического происхождения.

Марка цемента, используемого для пенобетона, плотностью 500 кг / м3, 400 кг / м3 с нулевым количеством примесей. Иногда используют марку 400 — 500, добавки в который составляют больше 5 %.

Известь

Известь могут использовать в виде молотой кипелки, пушонки. В замес добавляют двудонный гипс, замедляющий скорость гашения извести. Также применяют полуводный гипс с поташом.

Оборудование для изготовления своими руками

Перед изготовлением пеноблока своими руками необходимо обеспечить наличие следующего оборудования:

- Бетономешалка. Если планируется заливка монилитных пенобетонных конструкций, желательно программировать смесь большого объема. Для изготовления искусственных изделий достаточно небольшой или средней бетономешалки. Его объем должен позволять единовременное заполнение нескольких форм. В дальнейшем эта бетономешалка подойдет для приготовления раствора при кладке блоков. Самый распространенный тип – это смеситель объемом 300 литров.

- Компрессор. К смесителю и пеногенератору необходимо подать воздух. Дожен выдавать не меньше 0,5 м3 вдыхания в час, и состав вводить до 6 атмосфер.

- Форма для пеноблоков. Он выполнен в виде прямоугольной коробки, разделенной на ячейки, в которых и происходит формирование блоков. При разбивке формы на цехи, лючесть стандартного размера — 60х30х20 см. Для изготовления форм чаще всего используют влагостойкую фанеру или металлические листы. При этом в процессе изготовления деревянные формы покрывают полиэтиленом, а металлические смазывают, чтобы готовые блоки было легче доставать.

- Парогенератор. Используется для обогрева форм зимой. Бизнес, предполагающий производство пенобетона круглый год, не обойдётся без использования этого оборудования.

- Генератор пены.

Обязательно ли использовать пеногенератор

Это устройство позволяет приготовить пенопласт, плотность и качество которого будут зависеть от характеристик блоков. Его часто делают своими руками.

Он представляет собой герметичную емкость (обычно используют обычную бочку), к которой подсоединяются шланги для подачи воды, воздуха и вывода готового состава. Вода и пена смешиваются в бочке. При помощи клапанов и компрессора регулируется потребление внутри мезита. Под давлением смесь выдавливается в специальную насадку (в магазинах можно увидеть названия пенных картриджей или насадок Лаваля). Выпускной клапан оснащен мелкой сеткой для равномерного распределения и перемешивания пены.

Сравнительный анализ материала

А теперь актуальным будет рассмотреть основные отличия готовых заводских изделий и самоизготовленных.

Чем отличается заводской блок от изделия, изготовленного самостоятельно?

- Заводской блок обладает лучшей геометрией. Это означает, что толщина слоя при кладке будет меньше, а, следовательно, и количество мостиков холода также будет сокращено.

- В большинстве случаев, изделия, произведённые своими руками, менее прочные. Они никем не контролируются и вполне могут не соответствовать техническим требованиям.

- У последних может быть снижена долговечность и иные эксплуатационные характеристики.

- Цвет у неавтоклавного самопроизведенного блока – серый, в то время как автоклавные заводские изделия более светлые.

- Неавтоклавный пеноблок также более хрупкий, и усадке он подвержен больше.

Эти и другие причины зачастую и подталкивают застройщиков отказаться от экспериментов с самостоятельным выпуском.

Сравнение пеноблока с основными материалами-конкурентами

Воспользуемся таблицей и сравним показатели свойств пенобетона с другими не менее популярными строительными материалами.

Сравнение пеноблока с изделиями из других материалов:

| Наименование свойства | Пенобетон | Керамзитобетон | Полистиролбетон | Газобетон | Кирпич керамический |

| Плотность, Д | 300-1200 | 400-2000 | 150-600 | 300-1200 | 1400-2100 |

| Марка морозостойкости | 25-100 | 25-200 | 25-150 | 25-150 | 25-300 |

| Теплопроводность, Вт*мС | 0,07-0,4 | 0,14-0,5 | 0,05-0,17 | 0,08-0,38 | 0,56-0,7 |

| Усадка | До 1 мм/м2 | Не подвержен | До 1 мм/м2 | 0,3-0,5 мм/м2 | До 10% |

| Водопоглощение, % | 15% | 18% | 5% | 25% | 5-10% |

Формовка пеноблоков

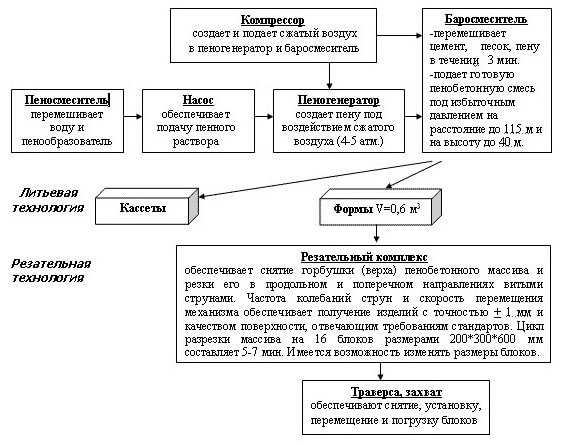

Сегодня используется литьевая и резательная формовка.

Первый способ предусматривает заливку пенобетона в ячеистые формы, которые покупают или делают сами. Благодаря этому данный способ считается самым доступным. В строительстве иногда требуются пеноблоки разных размеров, поэтому нужно заранее подготовить формы с ячейками нужных размеров. При извлечении литых блоков из форм на них часто повреждаются кромки.

Во втором случае жидким раствором заполняют большую опалубку, которую после застывания раствора убирают. Далее большой кусок пенобетона режут на мелкие блоки с помощью специальной установки, в которой стоят режущие струны, ленты или пилы. Это позволяет выпускать более ровные блоки нужного типоразмера, причем на них никогда не бывает сколов.

Минус данного способа является резка, так как это довольно сложный и трудоемкий процесс, который требует определенного опыта.

Выбор способа разливки

Схема устройства смесителя.

При способе производства пенобетона литьем смесь заливается в форму из металла, сушится в форме. После того как прочность блока достигает необходимого значения, готовые изделия вынимают и складывают на поддон. Высота кассеты составляет 60 сантиметров.

Достоинство этого способа изготовления блоков -заключается в том, что нет необходимости покупать дорогостоящее оборудования для резки блоков.

К недостаткам этого способа можно отнести:

- отклонение в геометрических размерах из-за применения тонкого листового металла;

- появление горбушек на торце блока по той же причине;

- увеличение затрат на изготовление дополнительных переборок в формах;

- повреждение углов и поверхностей блоков при извлечении их из форм.

Резательный способ изготовления блоков состоит из двух этапов: заливка пенобетонной смеси в форму большого размера и последующая резка большого массива на блоки необходимого размера.

К преимуществам резательного способа можно отнести:

- правильные геометрические размеры всех блоков;

- поверхности и углы блоков получаются без сколов и неровностей;

- сокращение расходов на отделку стен;

- выпуск блоков необходимых размеров;

- отсутствие горбуш.

Недостатком этого способа является необходимость правильного определения момента резки массива на части.

Основные крепежные детали, используемые для крепежа к пеноблокам:

- сантехники – дюбель;

- металлического профиля и гипсокартона – дюбель-гвоздь.

Для других целей крепежа также применяют:

- анкер;

- химический анкер;

- саморез;

- метрический шуруп;

- винт М4.

Профессиональное оборудование для производства

Решив заняться изготовлением пеноблоков в домашних условиях, следует обратить внимание на мини-заводы или стационарное конвейерное оборудование. Первый вариант включает в свой комплект бетоносмеситель с переходниковым элементом, компрессорную и парогенераторную установки, дозатор и рабочее основание (платформу)

Во время работы такого завода готовая масса раствора раскладывается в формы вручную, схватывается, достается и направляется в автоклав. Окончательно высохнув, блочный материал готов к применению. Такая линия по производству пеноблоков поставляется на строительную площадку цельным комплектом. Монтируется она без особых проблем, в пусконаладочных работах не нуждается

Первый вариант включает в свой комплект бетоносмеситель с переходниковым элементом, компрессорную и парогенераторную установки, дозатор и рабочее основание (платформу). Во время работы такого завода готовая масса раствора раскладывается в формы вручную, схватывается, достается и направляется в автоклав. Окончательно высохнув, блочный материал готов к применению. Такая линия по производству пеноблоков поставляется на строительную площадку цельным комплектом. Монтируется она без особых проблем, в пусконаладочных работах не нуждается.

В процессе производства блоки получаются среднего качества. К большому минусу такого оборудования относят большой расход пенообразующего состава. Чтобы получить продукт с оптимальными показателями, следует внимательно соблюдать рецептуру. Неправильный подбор компонентов повлечет за собой понижение качества окончательного продукта.

Стационарная конвейерная линия отличается от небольших заводов большим показателем мощности. Она может функционировать круглые сутки, достигая показателя производительности до пяти – двенадцати кубометров материала в час.

Как правило, такие линии имеют следующие агрегаты:

- смеситель, дополнительно оснащенный насосной установкой и пневмотическим затвором;

- пеногенераторное устройство с компрессором;

- водный дозатор, оснащенный автоматикой для комфортного управления;

- дозатор, распределяющий вяжущие компоненты;

- транспортерные ленты для песка и цемента;

- пульт для осуществления общего управления;

- вибросито.

Система автоматической дозации сырья для производства пенобетона

Многие производители пенобетона знают, как много времени уходит на приготовление и засыпку сырья в установку для производства пенобетона. К примеру, на 1 замес с V=1 куб.м. необходимо вручную засыпать 6 мешков цемента (300 кг), просеять и засыпать 17 ведер песка (270 кг), отмерить нужное количества воды и пены. В лучшем случае на это тратиться 10-15 минут. За смену при производительности 20 куб.м. пенобетона выходит 1,5-2 часа потерь времени, 3-4 человека засыпают вручную 6 тонн цемента и 5 тонн песка. Ко всему, нельзя забывать человеческий фактор: ошибки в подсчете количества мешков цемента, ведер песка, литров воды ведут к неправильной дозировке.

В итоге получается низкая производительность, высокая себестоимость, нестабильное качество пенобетонной смеси. Поэтому, производители и стараются механизировать весь процесс производства пенобетона.

Предлагаемая Система автоматизированной дозации предназначена для управления всем комплексом производства пенобетона от подачи сырья до выгрузки готовой смеси.

Система дозации для производства пенобетона

Основные части системы дозации:

1. Весовой дозатор цемента и песка на тензодатчиках. 2. Ленточный транспортер подачи песка. 3. Шнек подачи цемента. 4. Растариватель биг-бэгов цемента (или силос хранения цемента). 5. Дозатор воды. 6. Дозатор пенообразователя.

Описание процесса производства пенобетона:

Оператор выбирает рецепт приготовления пенобетона и запускает процесс автоматизированного производства пенобетона:

- Включается шнек и подается цемент из растаривателя биг-бэгов (или силоса) в весовой дозатор. После набора необходимого веса цемента, шнек отключается.

- Включается транспортер подачи песка в весовой дозатор. После набора веса песка, транспортер отключается.

- Подается вода насосом в смеситель. После набора дозы воды, насос отключается.

- Включается смеситель, открывается автоматически задвижка бункера и происходит выгрузка цемента и песка.

- Добавляется в смеситель пена из пеногенератора через дозатор пенообразователя.

- После перемешивания компонентов, пенобетон выгружается в формы.

Преимущества использования системы дозации:

|

Оператор может корректировать и задавать различные рецепты производства пенобетона, выбирать дозы подачи сырья, следить за рецептурой и расходом материалов, настраивать и следить за всеми параметрами процесса. Установленная программа в пульте позволяет отображать весь процесс автоматизированного приготовления пенобетона на операторской панели в реальном времени. Выгода использования автоматизированной системы дозации: — уменьшение себестоимости производства пенобетона, — уменьшение времени приготовления пенобетона, — уменьшение численности персонала, — увеличение производительности, — выпуск качественной продукции. |

Автоматический дозатор цемента и песка

|

Устройство дозатора Дозатор состоит из рамы, на которой подвешен приемный бункер и пульт управления. Бункер оснащен поверхностным вибратором и затвором с электроприводом. Взвешивание происходит с помощью тензодатчиков. Данные отображаются на операторской панели пульта.

|

|

Средства автоматизации

|

Пульт управления позволяет управлять работой всем комплексом приготовления пенобетонной смеси: весовым дозатором, шнековым конвейером, ленточным транспортером, насосом и дозатором воды, насосом подачи пены, смесителем, вибратором станции растаривания цемента в «биг-бегах» или силоса цемента. Сенсорная панель оператора служит для задания доз компонентов, необходимых для приготовления пенобетонной смеси, управления и контроля за технологическим процессом производства пенобетона. |

- Установка доз на замесы (количество цемента, песка, воды, пены).

- Автоматический набор цемента в приемный бункер.

- Автоматический набор песка в приемный бункер.

- Автоматический набор воды в смеситель — установку для пенобетона.

- Автоматическое включение вращения смесителя.

- Автоматическую выгрузку из приемного бункера цемента и песка.

- Автоматический набор пены в смеситель.

- Выгрузка пенобетонной смеси в форму.

-

- Установка для производства пенобетона

- Транспортер подачи песка

- Станция растаривания биг-бэгов цемента со шнеком

Оборудование для производства пеноблоков в домашних условиях

Чтобы изготовить блоки из пенобетона, не обойтись без минимального набора оборудования и оснастки:

- пеногенератор – его производительность должна быть не менее 200 л/мин;

- компрессор;

- бетономешалка – объем от 250 л;

- формы для пеноблоков или разъемная опалубка.

Чтобы регулировать и контролировать давление, желательно подключить вспомогательные приборы и оборудование – манометры, насосы. Формы делают разъемными или неразъемными. В первом случае они представляют собой 2 Г-образные половинки из деревянной доски толщиной 20 мм, обитой жестью, или 4 плоские стенки из стального листа, соединенные болтами или защелками. Цельную оснастку делают методом сварки из листа толщиной 4 – 5 мм: стенки должны быть трапециевидными для упрощения выемки изделий. Удобнее пользоваться многоместными формами из влагостойкой фанеры, металла или пластика, представляющими собой каркас с ячейками.

Чтобы регулировать и контролировать давление, желательно подключить вспомогательные приборы и оборудование – манометры, насосы. Формы делают разъемными или неразъемными. В первом случае они представляют собой 2 Г-образные половинки из деревянной доски толщиной 20 мм, обитой жестью, или 4 плоские стенки из стального листа, соединенные болтами или защелками. Цельную оснастку делают методом сварки из листа толщиной 4 – 5 мм: стенки должны быть трапециевидными для упрощения выемки изделий. Удобнее пользоваться многоместными формами из влагостойкой фанеры, металла или пластика, представляющими собой каркас с ячейками.

Себестоимость самостоятельного изготовления

Лучше выбирать цемент М-400 или М-500. Стоимость изготовленных дома пеноблоков намного ниже, чем цена готового продукта. Для приготовления 1 кубометра материала D600 вам понадобится:

- 200-250 кг песка и цемента;

- 1,5 л пенообразователя;

- вода.

К стоимости компонентов добавьте расходы на электричество, которое потребляет оборудование.

Основные расходы идут на цемент, остальные компоненты составляют четверть стоимости цемента. На масштабы финансовых вложений влияют также затраты на специальное оборудование, по желанию его можно соорудить самостоятельно. Сборка, установка – всю информацию вы сможете найти в свободном доступе. С другой стороны, если у вас мало опыта в производстве пенобетона – придется экспериментировать для получения материала, соответствующего требованиям и характеристикам. Возможно, свои качественные пеноблоки получатся не с первой попытки, придется снова тратить деньги на новую порцию компонентов.

Особенности бизнеса

Существует два принципиально разных подхода к производству пеноблоков. В первом случае речь идет о т.н. кустарной мастерской, рассчитанной на обеспечение стройматериалами самого изготовителя и, в крайнем случае, небольшого количества его знакомых. Этот вариант мы рассматривать не будем, поскольку используемая технология не позволяет выпускать продукцию качества, приемлемого для массового потребления. А значит, предприятие в перспективе окажется нежизнеспособным. С другой стороны, никто не мешает изготовить самостоятельно нужное количество блоков для строительства гаража, беседки или дачного домика – оборудования и средств потребуется минимум.

Если же в планах создание предприятия, нацеленного на получение прибыли, стоит подготовиться к серьезным вложениям. Но в первую очередь, необходимо проработать технологию производства пеноблоков. Несмотря на кажущуюся простоту, технологический цикл имеет массу тонкостей, которыми не спешат делиться действующие производители. Поэтому придется нанять специалиста, который поможет в выборе оборудования, закупках сырья, подберет оптимальную рецептуру и будет держать на контроле производственный процесс.

Следующий подводный камень – логистика. Себестоимость блоков напрямую связана с дальностью доставки сырья и готовой продукции. А значит, чем ближе находятся склады поставщика компонентов и объекты, куда будут отгружаться готовые пеноблоки, тем лучшие условия предприниматель может предложить заказчикам.

Спрос также подвержен колебаниям. С одной стороны, на него влияет интенсивность строительства в регионе. С другой – сезонность. В зимний период активность застройщиков снижается. Однако, начав подготовку к открытию производства осенью, уже весной можно рассчитывать на первых клиентов. Особенно, если предприниматель заранее позаботится о налаживании контактов с оптовыми покупателями.

Особенности самостоятельного изготовления пенобетона

Ячеистый бетон можно изготовить своими руками

На российском рынке строительных материалов представлены два вида пористых изделий – газобетон и пенобетон. Изготавливается продукция по ГОСТу 25485-89. Сходные по составу и структуре блоки различаются технологией изготовления.

Для создания качественного пенобетона используется специальное оборудование. Процесс изготовления наделён следующими особенностями:

- Исходное сырьё для домашнего производства – чистый цемент не ниже марки 200.

- Добавление пены происходит после тщательного перемешивания основной массы.

- Перед изготовлением партии необходимо проводить тестирование конечного продукта. Для этого в ведро набирается небольшой объём смеси и переворачивается – качественная пена не вытекает.

- Бетон в полузастывшем состоянии извлекается из форм и делится на блоки. Оптимальный срок для изъятия материала составляет сутки.

- После резки изделие просушивается на поддонах в течение 15 ч. под воздействием температуры от 5°C.

Какой пенобетон вы выбрали бы для строительства на своем участке?

Готовый автоклавный

19.51%

Самодельный неавтоклавный

60.98%

Предпочитаю другие материалы

19.51%

Проголосовало: 41

Оборудование для производства пеноблоков в домашних условиях

Для изготовления пенобетона требуется такое оборудование:

- Бетоносмеситель. Разрешается использовать в этих целях установку для производства ячеистого бетона;

- Компрессор. Необходим для нагнетания воздуха в парогенератор и смеситель;

- Пеногенератор. Позволяет подготавливать пену;

- Форма. Её часто делают самостоятельно из древесины или железа.

Если планируете делать пеноблоки круглогодично, то нужно будет дополнительно купить к перечисленному выше оборудованию пропариватель. Собирать установку можно тоже своими силами, но большой экономии средств это не даст. Причем некоторые элементы могут плохо состыковаться, что повлияет на качестве пеноблоков.

Лучше покупать оборудование в комплекте, который стоит в пределах 100 000- 250 000 рублей. Такая установка позволит выпускать за рабочую смену 10-25 м3 пенобетона.

В процессе выбора оборудования требуется уделять особое внимание мощности и характеристикам электропривода. Кроме того, нужно учитывать на какое расстояние можно будет подавать готовый раствор. Если вы строите собственный дом и оборудование вам нужно разово, то его лучше арендовать

Если вы строите собственный дом и оборудование вам нужно разово, то его лучше арендовать.

В процессе использования оборудования, его необходимо периодически промывать.

Модельный ряд

Пенобетонные установки с напряжением 220 V

Устройство конструкции механизма этих пенобетонных машин сконструировано для работы от однофазной сети 220 вольт. Следует позаботиться о качестве проводки, она должна быть новая и, желательно, медная. Автоматы приборной доски предохранителей должны выдерживать повышенную пусковую нагрузку вашего пенобетонного агрегата. Пусковой ток двигателя установки ПБС-180Ат может достигать 11.5 кВт при мошности двигателя 3.7 кВт. На пенобетонные смесители с маркировкой «ТВ» может быть установлен автомат за дополнительную плату.

Пенобетоносмеситель ПБС-080ТВ «Малахит» Пенобетоносмеситель ПБС-130ТВ «Агат» Пенобетоносмеситель ПБС-180АТ «Родонит»

Как изготавливают пеноблоки: подробная технология

Сама по себе технология производства пеноблоков довольно проста и состоит из 4-х основных этапов:

На каждом из этапов могут применяться разные технологии. Поэтому, чтобы детально проанализировать весь процесс производства, рассмотрим каждый из них.

Этап №1. Приготовление смеси

Для того, чтобы изготовить пеноблок, потребуются такие составляющие:

- цемент,

- вода,

- песок,

- пенообразователь.

Если песок, вода и цемент – сырье, характеристики которого стандартны, то пенообразователь бывает разным. И его качество непременно повлияет на качество конечной продукции.

Раствор можно приготовить, используя один из 2-х методов:

-

Баротехнология.

Баротехнология подразумевает простое и быстрое приготовление раствора для дальнейшего производства.

Для данной технологии используется самое простое оборудование – бароустановка, куда помещаются все составляющие смеси, а после перемешиваются. Аппарат представляет собой закрытую емкость, где соединение ингредиентов осуществляется под давлением.

Данный способ, как видим, очень простой. К тому же он не слишком затратный, так как для него необходим минимум оборудования.

Но такая несложная технология часто приводит к снижению качества стройматериалов. Дело в том, что в процессе используется большое количество воды, а также пластификаторы, которые делают изделия пористыми и неэкологичными. Все это снижает качество товара, и, как результат, может привести к потерям в бизнесе.

Поэтому в деятельности крупных предприятий используют чаще всего второй способ.

-

Технология производства, основанная на применении пеногенератора.

Пеногенератор – это вид оборудования, который используется для приготовления пены в четкой дозировке. Благодаря этому пеноблоки изготавливаются по правильной технологии с точным соблюдением пропорций всех компонентов.

Раствор в таком случае готовится так: сначала смешиваются сухие ингредиенты, потом добавляется вода, а после подается техническая пена. Приготовление раствора в такой последовательности очень положительно влияет на качество пеноблоков: они становятся менее пористыми и более устойчивыми к нагрузкам и воздействию среды.

Но такой способ имеет и один минус – он более дорогостоящий, поэтому подойдет только тем предпринимателям, которые намерены открыть производство покрупнее.

Этап №2. Формирование пеноблоков

Выделяют две основные технологии формирования пеноблоков:

-

Литьевая.

При использовании литьевой технологии приготовленный раствор разливают в специальные формы, где он увеличивается в объемах и застывает в течение 10 часов. Такой способ формирования будущих изделий достаточно простой, но он требует дополнительных расходов на приобретение металлических кассет, так как для каждого вида и размера пеноблока необходима своя форма.

Также к минусам данной технологии относят снижение качества строительных материалов за счет того, что при вытаскивании из форм нередко страдает их внешний вид.

-

Резательная.

Резательная технология в отличие от литьевой предполагает помещение раствора в большую форму, где осуществляется распалубка, а после – резка пенобетона на отдельные пеноблоки.

Такой метод позволяет формировать пеноблоки разного размера и форм, но требует дополнительного оборудования – резательной установки.

Этап №3. Сушка изделий

После того, как раствор был залит в маленькие или большие формы, его необходимо просушить.

Сделать это можно двумя путями:

- Оставив его в форме до полного застывания: для литьевой технологии – на 10 часов, при резательной – на 4-12 часов.

- Поместив изделия в пропарочную камеру для застывания в течение нескольких часов – подходит только для литьевой технологии.

Этап №4. Упаковка готовых изделий

Наглядно понять, как выглядит каждая из технологий, можно на приведенной ниже схеме:

Стоит отметить, что каждая из технологий может быть использована на производстве. Решение, какую из них выбрать, зависит от того, какого качества продукцию вы хотите производить, и каких масштабов предприятие планируете.

Пенообразователь: состав и приготовление

Основная сложность в изготовлении оборудования для производства пеноблоков- грамотный пеногенератор.

Объясним, немного, что за состав в него заливается.

Это пенообразователь, специальная жидкость, добавляемая в цементный раствор с целью создания в нем пористой структуры. Перед внесением она взбивается до состояния пены молочного цвета и при правильном приготовлении не должна вываливаться из перевернутой емкости.

В отличие от газобетона, в котором порообразование происходит за счет применения извести и алюминиевого порошка, для пенобетона используются либо органические смеси на основе природного белка, либо синтетические, которые можно приобрести в готовом виде в магазине.

Для самостоятельного же создания пенообразователя требуются:

- сосновая канифоль;

- столярный клей;

- каустическая сода.

Из 1 кг смеси канифоли с клеем производится 500 л пенообразователя, с которым можно работать при температурном режиме +5…+30ºC. Срок хранения — не более 4 недель.

Процесс производства осуществляется в несколько этапов:

- За сутки надо раздробить костный клей, залить водой 1:10 и дать настояться.

- Приготовить канифольное мыло. Для этого сначала разводим водой 16 г соды до консистенции 1,2 кг/дм³, после чего раствор ставим на огонь и понемногу добавляем раздробленную канифоль. На 1 л содового раствора приходится около 1,5 кг канифоли. Масса должна прокипеть на медленном огне в течение 2 часов. В процессе обязательно перемешиваем!

- После остывания смесь добавляется в клеевой раствор в соотношении 6:1, что увеличивает ее вязкость и прочность.

Данная пропорция рассчитана на получение 1 м³ пенобетона.

Краткие сведения о пенобетоне

Это бетонный материал, имеющий ячеистую структуру. Такие свойства достигаются за счет находящихся в материале замкнутых воздушных пузырьков. По этой причине блоки не отличаются требуемой плотностью и теплопроводностью.

Их часто используют в строительстве многоэтажных объектов или при возведении перегородок. Материал легко поддается обработке как ручным, так и механическим способом. Использование пенобетона дает возможность:

- снизить себестоимость материала;

- получить требуемые теплофизические показатели;

- не создавать больших нагрузочных воздействий на несущие конструкции;

- выполнять монтажные работы быстро.

Однако производство пенобетона отличается характерными недостатками. Материал получается недостаточно прочным, поглощает влагу, дает значительную усадку.