Плюсы и минусы пескоблоков

Рассмотрим основные преимущества и недостатки применения пескоблоков. Плюсы данного материала заключаются в высокой прочности и устойчивости к воздействию внешних факторов.

Материалы, из которых изготавливают пескоблоки, не содержат токсичных веществ, поэтому они абсолютно безвредны в использовании. Пустоты внутри пескоблоков позволяют заметно снизить их вес и увеличить в тоже время звуко- и теплоизоляционные характеристики.

Отличительной особенностью пескоблоков является также и то, что они практически не впитывают влагу. Ну и самое большое преимущество заключается в простоте изготовления и дешевизне материалов для этих целей.

Минусов у пескоблоков очень малое количество, основными из которых являются низкая проницаемость и необходимость в утеплении строения. Как видно, блоки из песка с цементом обладают большим количеством плюсов и практически лишены минусов.

Технология производства пескоблока

Технология производства пескоблоков достаточно проста, но он все равно может вызвать трудности у пользователя оборудования. Примечательно то, что в качестве сырья используются доступными и дешевые материалы, купить которые можно в любых объемах, в любой точке России. Это значит, что даже если у вас маленький городок, вы все равно сможете выйти в прибыль при использовании станков под производство пескоблоков своими руками.

Видов пескобетона всего 2:

- Пустотелого содержания;

- Монолиты.

Каждый из них имеет свои плюсы и минусы, а также те или иные виды должны использоваться для разных целей. Монолиты тяжелее и поэтому требуют более крепкого фундамента, если будут использоваться для строительства. Пустотелые легче, но если из них сделать простенок вбить гвоздь в него будет нельзя. Такой пескоблок расколется, что приведет к неприятностям и возможному ремонту.

Это реальные проблемы, с которыми люди будут сталкиваться, когда покупают вашу продукцию и если вы решили заниматься производством пескоблока, нужно учитывать проблемы потребителя, чтобы выстраивать для них предложение. Также это поможет лучше понять преимущества и недостатки товара, чтобы выгоднее презентовать его во время коммерческого предложения.

Под изготовление пескоблоков в домашних условиях вам потребуется песок и цемент. А все остальное будет выполняться станком по производству. В стандартном виде пескоблок это серый, похожий на шлакоблок или пеноблок строительный материал. Но конкурентным преимуществом его наделяет возможность использовать во время производства красители, которые придают тот или иной оттенок помещению. Если использовать это для фасада, потребитель сможет красиво и главное уникально украсить и выделить свое жилье на фоне соседских домов.

Автоматические станки для производства пескоблоков

Автоматические станки для производства пескоблоков являются оптимальным выбором для больших производственных предприятий. Они обеспечивают высокую производительность и качество готовой продукции. Эти станки полностью автоматизированы и имеют набор функций, которые делают процесс производства пескоблоков быстрым, эффективным и надежным.

Основные преимущества автоматических станков:

- Высокая производительность: автоматические станки способны производить большое количество пескоблоков за короткий промежуток времени.

- Высокое качество: благодаря автоматизации и точному контролю процесса производства, автоматические станки гарантируют высокое качество готовых пескоблоков.

- Экономия ресурсов: автоматические станки оптимизируют использование сырья и энергии, что позволяет снизить затраты на производство пескоблоков.

- Универсальность: автоматические станки могут производить пескоблоки различного размера и формы, что позволяет адаптироваться под разные потребности рынка.

Некоторые модели автоматических станков могут иметь следующие дополнительные функции:

- Система автоматической перекладки готовых блоков в паллеты, что позволяет сократить время и усилия оператора.

- Система автоматической подачи сырья, что позволяет снизить ручной труд и повысить безопасность процесса производства.

- Точная регулировка размеров и формы блоков для удовлетворения требований заказчика.

Важно отметить, что помимо автоматического станка, для производства пескоблоков также может понадобиться следующее оборудование:

- Смеситель для приготовления пескобетона.

- Пресс-формы для создания блоков определенной формы.

- Система перемещения блоков и паллетов.

- Упаковочное оборудование для упаковки готовых блоков.

Все это оборудование в совокупности позволяет эффективно производить пескоблоки и удовлетворять спрос на этот вид строительного материала.

Строительные блоки в домашних условиях

В наше время строительные блоки вы можете купить на любом строительном рынке и магазине стройматериалов. Их ассортимент сегодня очень велик, вам нужно только определиться с выбором и вам произведут доставку заказа прямо домой. Как самому сделать строительные блоки в домашних условиях

Но можно пойти и другим путем – можно сделать строительные блоки своими руками. Итак, рассмотрим ниже основные принципы того, как самому сделать строительные блоки у себя дома.

Сначала вам нужно определиться какого размера вы планируете делать строительный блок. Ходовым размером сегодня считается следующий размер 400х200х200 мм. Блоки таких геометрических параметров не тяжелы, их легко укладывать при возведении стены. С помощью такого блока вы легко можете сделать стенку двух видов толщиной в 200 мм и потолще в 400мм.

Для создания формы, с помощь которой будут изготавливаться строительные блоки своими руками. Рекомендуем форму сделать сразу на несколько блоков, это значительно ускорит процесс работы и лучше будет использован приготовленный бетон. Вы можете сделать строительные в домашних условиях как полнотельными так и с полостями. Раствор для блоков делают с использованием цемента и песка, при этом пропорция должна быть выдержанной 1 к 4 (это так званый холодный бетон). Также к бетонной смеси вы можете добавлять керамзит, опилки, шлак или стекло (такой бетон еще называют теплым). Многие задаются вопросом: как самому сделать строительные блоки таким образом, чтобы они не прилипали к форме и имели ровную и гладкую внешнюю поверхность. Для этого нужно сделать следующее – нанесите на стенки формы машинным маслом, а еще лучше отработкой.

При заливке строительных блоков в домашних условиях форму сначала нужно наполнять на 45-50%, далее проводить утрамбовку бетона и придавания смеси однородной формы. Уже после этого вы можете заполнить форму полностью снова протрамбовать, выровнять верхнюю сторону, снять остатки бетонной смеси с формы кирпича и дать ему застыть. Бетонной смеси нужно дать застывать около 30 минут. Далее вы аккуратно вынимаете форму и можете проводить следующий цикл работ. Полностью блоки затвердеют только через 24 часа. Следует позаботиться, чтобы до полной просушки блоки были защищены от прямых солнечных лучей и дождя.

Итак, вы уже знаете, как самому сделать строительные блоки в домашних условиях теперь вы смело можете приступать к работе. И если вы сделаете форму хотя бы на десяток блоков для одного захода, то в день вам вполне по силам сделать 120-150 блоков без посторонней помощи

В любом магазине строительных материалов или на рынке можно приобрести специальные блоки, используемые для возведения здания. Однако строительный камень совсем не обязательно покупать, его можно изготовить самостоятельно. Наша статья расскажет вам как сделать строительные блоки своими руками.

Заранее определите желаемые размеры будущего строительного блока. Наиболее распространенный и самый ходовой размер: 400х200х200 миллиметров. Такой строительный камень не слишком тяжелый, но при этом толщина стены может равняться 200 или 400 мм (это зависит от личных предпочтений).

Для будущих строительных блоков необходимо сконструировать формы. Желательно использовать цементно-стружечную плиту толщиной 10 мм и листовой металл (2-3 мм). Форму для камня также можно сколотить из дерева, ошкуренного изнутри.

Форму сделайте на один или несколько блоков (это ускорит процесс изготовления строительного камня). Изготавливаемые своими руками блоки могут быть с полостями или полнотелыми (в зависимости от личных предпочтений), что влияет на конструкцию отливной формы.

Для «холодного бетона» раствор для блоков приготовьте из цемента и песка (пропорция 1:4), а для «теплого бетона» — из цемента, керамзита и песка в соотношении 1:4:1. Затем заполните «сырьем» блоковую форму наполовину. Утрамбуйте раствор (можно воспользоваться черенком лопаты) и только после этого дополните форму недостающим «сырьем».

Выровняйте верхнюю поверхность будущего блока строительным правилом, то есть уберите этим инструментом лишний раствор. Через тридцать-сорок минут блок аккуратно извлеките из формы, а в ней сформируйте новый строительный камень.

Для полного затвердения раствора блоки бережно транспортируют в специальное место, защищенное от солнца и дождя. Полностью блоки затвердеют через двадцать четыре часа.

Сертификация

Согласно российскому законодательству, шлакоблоки необязательно сертифицировать по требованиям ГОСТа. Но сделать это строго рекомендуется, потому что товар с сертификатом соответствия будет лучше продаваться. К тому же некоторые магазины при принятии товара на реализацию одним из обязательных условий ставят наличие документации, подтверждающей качество стройматериала.

Можно получить добровольный сертификат ГОСТ. Также хорошо влияет на продажи ЭЗ – экспертное заключение Роспотребнадзора, которое реально получить после проверки продукции экспертами государственной инстанции. ЭЗ гарантирует безопасность продукции, ее соответствие гигиеническим и санитарным нормам.

Окупаемость и прибыльность открытия завода

Производство и продажа газосиликатных блоков относится к видам бизнеса, размер капитальных вложений для которых может значительно варьироваться в зависимости от планируемой мощности цеха. Сумма средств, которая может понадобиться для его открытия, колеблется в пределах от 1 до 5 миллионов рублей.

Сроки окупаемости подобного предприятия находятся на отметке от 1 года до 3 лет. В дальнейшем уровень прибыли, получаемой от такой деятельности, будет зависеть от многих факторов и только ваши приложенные усилия и команды ваших сотрудников помогут дать результат в виде стабильного дохода в значительном размере.

Разновидности пескоблоков

Толщина пескоблока зависит от того, для чего его будут использовать. К примеру, для возведения стен берутся изделия толщиной в 20 сантиметров. Те, из которых строят межкомнатные стены, имеют от 10 до 12 сантиметров толщины, а облицовочные – 9 сантиметров толщины и декоративную лицевую сторону. Размеры практически у всех стандартные, но встречаются иные габариты блоков по индивидуальному заказу, но это бывает крайне редко. Вес пескоблока колеблется от 24 до 29 кг в зависимости от пустотности кирпича и наполнителя.

Как вы видите, технологические процессы получения пескоблоков достаточно просты и вполне выполнимы даже не профессионалом в строительном деле.

Из чего производят?

На современных предприятиях производят шлакоблоки разных форм и размеров, с разными параметрами. Изделия могут быть как полнотелые, так и с пустотами внутри, рядовые и лицевые.

Шлак и другие составляющие

Первое время при производстве шлакоблоков одним из составляющих смеси был только доменный шлак. Сегодня же среди компонентов этого стройматериала присутствует гранитный отсев и другие вещества с аналогичными свойствами.

Для того чтобы шлакоблок вышел качественный, прочный, а стены из него стояли долго, необходимо чтобы составляющие раствора соответствовали нормативным требованиям:

- Шлак исключительно доменный, так как только он не боится влаги и имеет нужные характеристики.

- Песок необходим крупный, чистый, без посторонних материалов.

- Цемент качественный от проверенных производителей. Лучше всего если это будет марка М400, так как только из нее получается самый качественный строительный материал, который сможет выдерживать большие нагрузки и влагу.

Дополнительные ингредиенты

При производстве шлакоблоков вместо шлака иногда берутся другие наполнители. Это может быть перлит, гравий, угольная зола, отсев камня, гипс, опилки. Используют даже бой кирпича и другие строительные отходы, имеющие аналогичные параметры.

А для того, чтобы смесь для будущего шлакоблока была более податливой, раствор для его изготовления дополняют пластификаторами.

Эти специальные вещества способствуют тому, что материал становится более прочным и устойчивым к перепадам температур, а также не трескается при застывании.

Можно ли сделать своими рукам

Станок для производства шлакоблока можно изготовить своими руками. Для этого понадобится:

- сварочный аппарат;

- болгарка;

- рулетка и карандаш;

- лист металла, толщиной не менее 3 мм;

- трубы двух диаметров 3-5 см и 7-9 см;

- мотор.

На начальном этапе необходимо раскроить металлическое полотно при помощи разметочных инструментов и болгарки по заданным параметрам. Используя сварку, собирается конструкция, состоящая из боковых стенок и крышки.

Внутри крепятся трубы, которые будут служить заполнителями пустот. Они завариваются с обеих сторон. В зависимости от диаметра, их может быть две или три. Высота труб не должна превышать высоту стенок матрицы. Для удобства выемки блоков лучше использовать трубы конусной формы.

Мотор, который выполняет функцию вибратора, крепится к коробу болтовым соединением и фиксируется шплинтами.

К нижним торцам, для устойчивости, приваривается опорная рама из профильных труб и производится обивки листовой резиной.

Прикручиваются ручки, которые предназначены для быстрого изъятия блока из формы.

Станки для производства шлакоблока не требуют особых навыков работы из-за простоты конструкции. При выборе агрегата нужно учитывать, для каких целей приобретается оборудование: для бизнеса или для частного использования. Станки с матрицей на 1-2 модуля хорошо подойдут для небольшого строительства, а при организации производства на продажу, лучше приобрести вибропрессы или установки на 2-4 блока, либо шлакоблочный мини-завод. Рекомендуем посмотреть существующих производителей шлакоблока и произвести конкурентную разведку.

Источник

Порядок изготовления самодельного станка для блоков

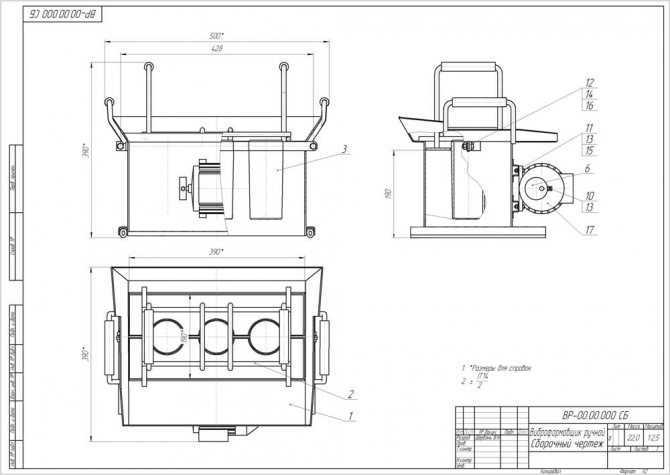

Станок для изготовления шлакоблоков проектируется по следующей инструкции:

- при помощи болгарки вырезаются матричные стенки;

- от трубы отрезаются болванки в количестве 3 штук на один кирпич так, чтобы их высота была меньше высоты матрицы на 4 мм;

- придание трубам конусности, при которой происходит разрезание их до середины и обжатие в тисках;

- трубный отрезок при помощи сварки сваривается с двух сторон;

- к трубам привариваются пластины;

- на наружной стенке закрепляются болты, с помощью которых будет крепиться электрический мотор;

- в верхней части приваривается фартук из металла;

- изготовление пресса в виде пластины, имеющей толстые стенки, так, чтобы он заходил на матрицу на 45-50 мм;

- приваривание ручки к прессу;

- установка электромотора;

- зачистка устройства.

Форма станка

Станки для изготовления шлакоблоков различаются сложностью конструкции.

Это может быть разборное устройство из дерева или металла. Оно имеет разные размеры в зависимости от количества блоков, которые будут изготавливаться одновременно. Такую конструкцию можно изготовить своими руками, для производства пустот используются бутылки необходимого диаметра, наполненные водой. В этом случае вибропресс не используется.

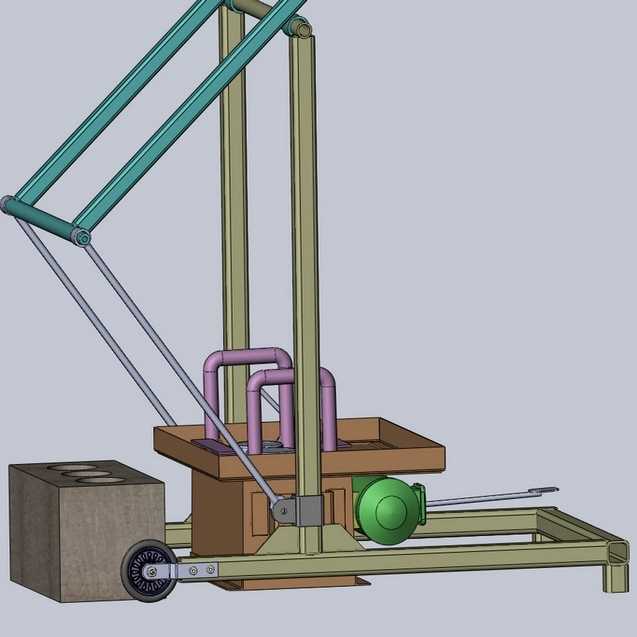

Другой вариант – это вибростанок, состоящий из формы, расположенной на столе или специальной подставке. Оборудовано данное устройство двигателем и может быть оснащено подъёмным механизмом для изъятия готовой продукции из формы.

В качестве формы для изготовления шлакоблоков используются конструкции из дерева или металла. Стандартом считается размер 390×190×190 мм, но можно выбрать габариты на своё усмотрение.

Так как при прессовании произойдёт небольшая усадка, необходимо, чтобы высота формы превышала высоту изготавливаемого блока на 5 мм.

Как сделать станок для шлакоблока

Сначала определимся, какие цели мы ставим перед собой. Если нам нужно построить хозяйственное помещение небольших размеров, сарай, летнюю кухню или времянку, это дело одно. В том же случае, если мы собираемся продавать шлакоблок, то подход к его изготовлению должен быть совсем другим. Во-первых, массовое производство шлакоблока требует стабильности рецептуры, иначе изготовить качественный шлакоблок будет просто невозможно. Во-вторых, станок для изготовления шлакоблока своими руками чертежи которого мы привели прямо здесь, не предназначен для крупносерийного производства по вполне понятным причинам.

Надежность и производительность станка, собранного из чего попало, не идет ни в какое сравнение со станком, изготовленным в условиях производства, где есть хотя бы намек на гарантию качества. Тем не менее, изготовить пару сотен шлакоблоков не запрещается никому пока что, поэтому мы представляем чертежи с размерами для вибростанка.

Деревянные формы для производства строительных блоков

Если понадобится изготовить всего несколько десятков шлакоблоков, то можно использовать матрицы из дерева. Изготовить их можно с помощью следующих материалов и инструментов:

- ровных обработанных досок с шириной в 14 см и длиной в 2 м;

- стамески;

- пилы;

- угольника;

- рулетки;

- масляной краски.

Форма будет иметь вид короба с перегородками. Доски должны быть обязательно гладкими.

Этапы работ:

- Из доски с помощью пилы длиной в 3 см нарезаются поперечины, которые соединяются в прямоугольный каркас. Ширина поперечин – это толщина будущего блока, а расстояние между ними будет его длиной. При изготовлении формы необходимо использовать угольник, чтобы соблюдать прямые углы.

- Разделительные пластины можно сделать из дерева, толстой фанеры, гетинакса или металла.

- В продольных досках выпиливаются пазы, в которые будут устанавливаться пластины. Пазы должны иметь глубину в 4–6 мм и соответствовать толщине пластины.

- Все деревянные части формы на несколько раз красятся масляной краской. Это необходимо, чтобы при эксплуатации дерево не впитывало влагу и матрицу не «коробило». К тому же из окрашенной формы строительные блоки будут выниматься легче.

Чтобы сделать своими руками с помощью деревянной матрицы пустотелый шлакоблок, можно воспользоваться бутылками из-под шампанского. С их помощью в еще не застывшем растворе делаются отверстия. Через два – три часа бутылки аккуратно выкручиваются так, чтобы не навредить еще сырой цементной смеси.

Перед изготовлением каждого блока деревянная форма протирается обработкой моторного масла. Лишнее масло убирается, и стенки матрицы протираются старой тряпкой. Когда все шлакоблоки будут готовы, форма тщательно отмывается от раствора, высушивается и обрабатывается отработкой. В таком виде храниться она должна обязательно в помещении.

При помощи изготовленной своими руками установки для производства блоков и при наличии всех необходимы материалов, за один час можно сделать вместе с помощником до 70 шлакоблоков. Улучшит качество раствора и сократит время работы использование небольшой бетономешалки.

https://youtube.com/watch?v=_R4X05kWMnA

Как изготовить шлакоблок своими руками

Приспособление мы сделали, теперь самое время рассказать, как ним пользоваться. Да, эта штука еще и работать будет! Значит, берем нашу полусухую смесь: крупный песок, гравий диаметром 5-8 мм, цемент и воду в соотношении 6:2:2:1 и доводим до консистенции, когда смесь будет сжиматься в кулаке, но остается сыпучей при падении на землю. Теперь все это засыпаем в станок для шлакоблоков, сделанный своими руками по чертежам нашего мастера (спасибо ему отдельное).

Включаем в розетку двигатель (лучше сделать «горячую кнопку» прямо на форме) на 2 минуты. Ждем, пока все усядется, затем досыпаем сухую смесь при необходимости, снимаем лишнее при помощи мастерка или подручных материалов. Далее ставим пластину-пресс сверху и оказываем на нее давление в пару десятков килограмм. Можно сделать надставку и шарахнуть с небольшой амплитудой тяжелой кувалдой или попрыгать сверху – без разницы. Теперь берем за ручки «пресса», снимаем его и выкладываем из нашего вибростанка для шлакоблока.

У нас есть готовый шлакоблок, который надо оставить на хранение примерно на 48 часов до полного отвердевания, а транспортировать его можно уже через 1 сутки при условии естественной сушки при низкой влажности и температуре +25 С. Мы рассмотрели, как изготовить станок для шлакоблоков своими руками, а теперь предлагаем еще посмотреть интересное видео этого процесса.

Станок для производства строительных элементов

Принцип устройства и работы такого оборудования довольно прост — вибрация. Все строительные элементы такого типа в своем изначальном состоянии имеют тестообразную консистенцию. Эта смесь помещается в формы для блоков необходимого размера. За счет вибрации состав уплотняется и оставляется для просыхания до приобретения им твердости.

Все составляющие компоненты для производства стройматериалов этого типа легкодоступны. Детали для такого станка также не составит труда раздобыть. Приложив немного усилий, даже человек, не обладающий специальными техническими навыками, сможет сделать такое устройство, которое значительно облегчит планируемое строительство и ощутимо сэкономит финансовые затраты.

Основа приспособления для производства строительных блоков — вибростол. Его можно сварить из уголков или реек и листов металла толщиной не менее 0,5 см. Прослойкой между ними являются стальные пружины, стоящие вертикально, которые можно взять из амортизаторов мопеда, мотоцикла. Пружины стационарно крепятся к основанию по углам. Сверху накладывается лист и приваривается к ним. К верхней пластине крепится заведомо разбалансированный электродвигатель и приспособления для установки форм. Фиксируется двигатель болтами через резиновые прослойки.

Разновидности и плюсы шлакоблоков

Шлакоблоки — это популярная разновидность строительных материалов, которые создаются посредством застывания бетонной смеси в специальной форме или с помощью технологии вибропрессования. Само название происходит от названия наполнителя, в качестве которого может применяться обычный печной или доменный шлак.

По мере развития строительных технологий ассортимент используемых наполнителей сильно расширился, хотя прежнее название осталось неизменным. Выбор наполнителя определяет эксплуатационные свойства и стоимость продукции. В настоящее время в продаже предлагаются монолитные или пустотелые шлакоблоки. Представители первой группы характеризуются повышенной прочностью, но стоят гораздо дешевле, чем монолитные модели. Чаще всего они применяются при обустройстве фундаментов.

Бетонная смесь, которая используется при создании блоков, может включать в себя золу, шлак и ряд других отходов от горения угля. Чтобы изготовить качественный материал в домашних условиях, можно взять такие наполнители, как отходы кирпичей, опилки, керамзит, перлит, гравий и другие.

Кстати, в составе шлакоблоков необязательно должны присутствовать шлаки. Наполнители могут быть самыми разными, а наименование остаётся прежним.

Из ключевых достоинств шлакобетонных блоков выделяют следующие:

- Прекрасная тепло- и звукоизоляция стен.

- Невысокая стоимость — шлакоблоки гораздо дешевле, чем традиционный кирпич, пеноблоки или любой другой строительный материал.

- Простота монтажа и удобство дальнейшего использования.

- Отсутствие сложностей в самостоятельном изготовлении. Создать комплект хорошего строительного материала можно своими руками. Это открывает частным застройщикам широкие возможности для возведения самых различных построек без использования услуг каменщиков. (кстати, один блок может заменить 3−5 кирпичей).

Этапы изготовления форм для блоков своими руками

Для изготовления металлических матриц понадобится листовая сталь б-3 мм и металлическая труба D 8 мм для формирования пустот, а также болгарка, сварочный аппарат, другие рабочие инструменты.

- Подготавливаются заготовки для стенок. Их можно вырезать в домашних условиях болгаркой 450х210 и 220х210 по 2 заг. Дно формы должно иметь бортик высотой 3-3,5 см и ручку. На стенках делаются насечки (ф.3 ).

- Для изготовления пустот потребуются цилиндры (фото 4). Для этого, от трубы отрезается нужное количество заготовок из расчета 3 ед. на 1 блок. Высота должна быть на несколько мм меньшей от высоты стенок. Для придания трубной заготовке конусной формы, с одной стороны нужно до половины разрезать трубу и зажать тисками. Каждую трубную заготовку нужно заварить с обеих сторон, получатся пустотелые заглушенные цилиндры (заполнители). Они привариваются к планке, затем вставляются в форму и планка приваривается к стенкам формы (ф. 5).

- Заваривать все швы необходимо снаружи.

- Из толстостенной пластины делаем пресс с отверстиями с диаметром, превышающим диаметр пустотных цилиндров. Пресс должен заходить на матрицу, примерно на 50 мм. К прессу привариваются ручки (фото 6).

Готовые формы для блоков своими руками не требуют больших затрат. С ними могут работать люди, не имеющие особенной квалификации. Главное, выполнить правильный замес и уплотнить содержимое.

Что такое вибропресс

Грубо говоря, вибропресс — это мощный стол, столешница которого подвешена на пружинах или другим способом. Вибрация столешницы происходит за счет смещения центра тяжести в эксцентрике, который прикреплен к выходному валу электродвигателя.

Есть несколько видов подвешивания виброплиты — пружинная подвеска, на резиновых подушках, но тросах. Прочная станина должна надежно и устойчиво стоять на земле, в то время, как виброплита уплотняет шлакобетонную смесь. В станках, изготовленных промышленным способом, балансир со смещенным центром тяжести установлен непосредственно под виброплитой, и жестко к ней крепится. Самодельные вибростолы используют разные схемы привода балансира, но в основном, это ременной привод, причем такая конструкция надежностью и качеством изготовления шлакоблока.

Сфера применения

Шлакоблок не предназначен для возведения построек выше одного этажа. Этот материал используют для построек следующих типов:

- гаражи;

- одноэтажные жилые дома;

- сараи для содержания скота;

- временные постройки;

- дачные домики;

- мастерские.

Постройки, возведенные из этого материала имеют преимущества и недостатки. К преимуществам относятся:

- низкая вероятность пожаров;

- прочность;

- экономичность;

- устойчивость к перепадам температур;

- высокая скорость и легкость возведения строения;

- долгий срок эксплуатации;

- высокие показатели по звукоизоляции;

- устойчивость к биологическому разрушению.

Предлагаем ознакомиться: Как получить бирюзовый цвет? — журнал «Рутвет» Наряду с достоинствами, строительный материал обладает рядом недостатков. К их числу относятся:

- токсичность;

- гигроскопичность, то есть, высокая способность впитывать влагу;

- низкая теплоизоляция, из-за чего постройки нуждаются в дополнительном утеплении;

- трудности при прокладывании труб в здании из шлакоблока;

- проблемы при протягивании кабеля в постройке;

- неэстетичный внешний вид.

Перечисленные выше характеристики вынуждают строителей использовать более дорогие стройматериалы, чтобы утеплить постройку, изолировать стены от влаги и отделать стены снаружи.

https://youtube.com/watch?v=572Z2Bmc2ck

Вывод

Шлакоблоки вполне можно изготовить самостоятельно, используя для этого самое простое оборудование – деревянные формы. Приготовив бетонный раствор и разлив его по заготовкам, через несколько дней можно получить готовые блоки.

Для масштабного строительства потребуется большое количество такого материала. Поэтому в таком случае стоит приобрести вибропресс и бетономешалку.

В продаже имеются модели, специально адаптированные для бытовых условий. Причем необязательно приобретать новые станки. Можно воспользоваться и б у приборами.

Рекомендуем посмотреть видеосюжет, посвященный этому вопросу. В представленном видео в этой статье вы найдете дополнительную информацию по данной теме.