Параметры и характеристики

Основные примеры габаритов указаны в описании, и в качестве примеров на представленных фото (см. выше). Существует огромное количество разнообразных примеров блоков, в зависимости от их назначения.

Понятно, что если газоблок применяется для декоративной отделки, он будет намного меньше, чем обычный, для возведения каркаса здания. Ниже, на фотографии представлены общие примеры стандартных размеров:

Газобетонные блоки хорошо обрабатываются, их можно:

- пилить лобзиком;

- сверлить;

- строгать специальными строительными инструментами.

Материал легко принимает забитые гвозди и вкрученные саморезы. Он не относится к горючим, а его состав представлен минеральными компонентами.

Долговечность материала обусловлена подобранным составом входящих минеральных компонентов. Газобетоны обладают хорошей воздухо- и паропроницаемостью, и отлично сохраняют тепло.

К свойствам изделий относят также плотность (кг/м³), которая для автоклавных блоков составляет D300-D700, а неавтоклавных – D500-D900. Прочность на сжатие изделий соответствует В 1,5. По марке морозостойкости газобетон имеют показатель F15-F100.

Достоинства, характеристики и назначение блоков

Лотковые u блоки из газобетона могут играть роль опалубки, а также дают возможность производить перемычки сборного типа либо сборно-монолитного.

Преимущества материала

Изделия имеют точные размеры и облегчают работу.

- Простая установка. Небольшая удельная масса материала (при хороших прочностных свойствах), дает возможность экономить деньги, не применяя спецтехнику и подъемные устройства. Газобетонные перемычки можно монтировать вручную.

- Точные габариты (типоразмеры), согласно озвученным в стандартах параметрам. Разновидности этих элементов можно применять, исходя из толщины стен. Их ширина точно совпадает с аналогичными параметрами обычных (рядовых) газобетонных блоков.

- Однородность несущих конструкций и встроенных элементов. Они изготовлены из того же материала, что и стены здания. Благодаря данному обстоятельству, отделка постройки облегчается и ускоряется.

- Газобетонные u блоки образуют защиту от тепловых потерь, а также пресекают создание «мостиков холода».

Предназначение

Блоки из газобетона в форме буквы U могут применяться для нижеследующего.

- Как перемычки дверных и оконных проемов внешних стен и перегородок, имеющих ширину 90/150 см.

- В качестве обвязочных поясов жесткости.

- Как опоры для сборных ж/б плит перекрытий.

- В качестве опорных элементов стропил и мауэрлатов.

Свойства блоков

Ниже приведена таблица основных характеристик продукции.

| Марка по плотности | D-500 | |

| Объемная плотность (нормируемая) | 500 кг на кубический метр | |

| Класс прочности при сжатии | B-2.5 | |

| Коэффициент теплопроводности (сухое состояние) | 0.114 Вт на 1° Цельсия | |

| Коэффициент теплопроводности (влажность 8%) | 0.146 Вт на 1° Цельсия | |

| Коэффициент теплопроводности (влажность 12%) | 0.162 Вт на 1° Цельсия | |

| Усадка блоков при их высыхании | не больше | 0.3 мм на 1 м |

| Класс продукта по морозостойкости | 100-F | |

| Коэффициент уровня паропроницаемости | 0.2 мг/м/ ч/ Па | |

| Предел термостойкости | не меньше | R-I/150 |

| Отклонения от нормативных габаритов | ||

| высота | ±1 мм | |

| ширина | ±2 мм | |

| длина | ±3 мм |

Транспортно-погрузочные свойства блоков озвучены ниже.

| Размер U-образного блока, в мм | Число блоков на поддоне, в шт. | Объём поддона, в м3 | Масса поддона блоков, в кг | ||

| длина | высота | толщина | |||

| 500 | 250 | 300 | 24 | 0.9 | 500 |

| 500 | 250 | 400 | 18 | 0.9 | 500 |

Обзор оборудования для производства газобетона

Изготовление популярного строительного камня (газобетона) раньше было возможно только на крупных специализированных заводах. Теперь усовершенствованная технология позволяет производить газобетонные блоки на производственных площадях или в домашних условиях с учетом планируемого выпуска продукции, технологических особенностей, финансовых возможностей предпринимателя. В зависимости от того, как организуется производство, можно купить стационарное оборудование, мини-завод или небольшую мобильную установку, получая с их помощью газоблок различной плотности.

Особенности технологии производства газобетона

Ячеистый блок получают из смеси, в состав которой включают несколько основных компонентов в определенных пропорциях:

- песок – от 20 до 40 % (максимальный размер фракции 2,1 мм, содержание глины не более 7 %);

- известь – от 1 до 5 %;

- цемент – 50-70 % (марка М400-М500);

- вода – 0,25-0,8 %;

- газообразователь (алюминиевая пудра) – 0,04-0,09 %.

Технология допускает применение дополнительных составляющих: пластификаторов (для улучшения качественных показателей газобетона) и ускорителей твердения, сокращающих продолжительность производственного цикла. Чтобы получить газоблок с дополнительными свойствами, в качестве наполнителей используют шлак, древесную стружку, гипс. Рецептура подбирается в зависимости от желаемой плотности: блок для фундамента делают более прочным, чем перегородочный или теплоизоляционный. Следует заметить, что газоблок для теплоизоляции должен быть наиболее пористым и легким, для чего из рецепта полностью исключается песок.

Различают два вида готовой продукции: неавтоклавный и автоклавный газобетон. Первый вариант изготовить своими руками гораздо проще и дешевле, но получаемый блок имеет низкую плотность и недостаточную точность размеров. Второй вариант прочнее, имеет более однородную структуру и низкую теплоемкость (0,09-0,018 Вт). Автоклавный блок в условиях российского климата (кроме северных регионов) можно использовать для возведения однорядных стен толщиной около 400 мм.

Производство газобетонных изделий не отличается особой сложностью, но требует четкого выполнения технологических приемов.

- Изготовление смеси. Предварительно отмеряют нужное количество компонентов, загружают их в смеситель и перемешивают.

- Введение газообразователя. Операция проводится через 10-15 минут после начала перемешивания. Алюминиевая пудра или паста вступает в реакцию с известью, благодаря чему активно выделяется газ.

- Поступление полуфабриката в формы или на лоток. После выдержки газобетон на лотке разрезают на блоки.

- Созревание – с этой целью газобетонные блоки выдерживают от 10 до 18 часов.

- Автоклавирование – важный этап производства качественных газоблоков. Сформованный и разрезанный на отдельные элементы газобетон перегружают в специальную автоклавную печь. В герметичной камере при температуре 190°C каждый блок проходит обработку насыщенным водяным паром под избыточным давлением 12 кг/см2.

- Сушка. Неавтоклавный газоблок сушат естественным образом в течение 3-6 суток.

- Созревание. Газобетон перемещают на склад, где блок набирает прочность около 30 дней.

- Транспортировка к потребителю. Предварительно газоблок пакуют в термоусадочную пленку и укладывают на деревянные поддоны.

2 Оборудование для производства газосиликатных блоков

Производство газобетонных блоков регулирует технология, утверждённая ГОСТом. Оно может проводиться только с применением специализированного оборудования. К такому стоит отнести:

- Производственные комплексы для производства газосиликатных блоков. Обычно это полноформатные линии, которые рассчитаны на все этапы выпуска продукции: от приготовления смеси согласно ГОСТ и до получения готовых блоков определенной формы.

- Строительный миксер. Нередко для изготовления материала как в домашних, так и в промышленных условиях могут использоваться модели его с вертикальным типом перемешивания. Емкость такого агрегата может быть различной. Однако для средних партий материала, к примеру, допустимо использовать образцы на 250 литров. Обычно их производительность составляет 1,25 литра в час.

- Формы для блока. Могут быть как домашнего изготовления, так и фабричными. Однако же для получения лучшего результата при выпуске очередной партии материала желательно выбирать именно готовый фабричный вариант, так как изделия, полученные с его помощью, обычно отличаются улучшенной геометрией.

- Машины для резки газосиликатных блоков. Используются обычно на фабричном производстве и позволяют получить образцы с наилучшей геометрией. Технология мини-линий этого не требует.

Оборудование для производства газосиликатных блоков

Дополнительно наряду с такими основными образцами для выпуска блоков используются также машины для утилизации отходов. Однако же необходима она может быть только для крупных производственных организаций, а вот при домашнем выпуске бетона такую практически не используют.

Установить и отладить для работы такой оборудование можно как в стандартных промышленных, так и в домашних условиях. Однако же в последнем случае желательно использовать лишь более простые механизмы, не занимающие значительного пространства на вашей территории.

Их мощности вполне хватит для выпуска средней партии материала, а вот для более высокой производительности такие вам вряд ли понадобятся.

Сабельная пила

Сабельная пила может делать рез прямой и рез сабельный, как в прямом, так и в перевернутом положении.

Сабельная пила может делать рез прямой и рез сабельный, как в прямом, так и в перевернутом положении.

Она кроит газобетонные блоки плоскими режущими полотнами, которые своей конфигурацией немного напоминают саблю.

Они продвигаются вперед вращательно-поступательными движениями, требуемая скорость выставляется на электронном блоке.

Пилы различаются между собой по:

- Мощности мотора.

- Длине рабочего полотна.

Амплитуда колебаний полотен у сабельной пилы варьируется между 2-мя и 5-ю см, частота движений в минуту может достигать 3000. Изношенные полотна легко заменяются на новые. Образующееся в ходе работы тепло отводится через вентиляцию. Преимущества использования сабельной пилы:

- превосходная точность реза,

- высокая эффективность использования,

- можно варьировать глубину реза,

- подгонять блоки под нужный размер,

- прорезать канавки для проводов.

К недостаткам сабельной пилы относится достаточно высокая стоимость инструмента: от 5000 до 14000 рублей.

К недостаткам сабельной пилы относится достаточно высокая стоимость инструмента: от 5000 до 14000 рублей.

Самостоятельное производство газоблока

Если нет желания закупать серьезное оборудование и организовывать бизнес, а нужно просто сделать определенный объем материала в домашних условиях, подойдет и такой вариант. Минимальный набор для производства: бетоносмеситель, формы для блоков, металлические струны для срезки лишнего. Автоклав в домашнем производстве не применяют, позволяя сушиться блокам в естественных условиях (поэтому заранее нужно позаботиться о месте для складирования).

Чтобы сделать газоблоки самостоятельно, достаточно определиться с требуемыми характеристиками, найти подходящий рецепт, закупить все необходимые компоненты, отмерить их в нужной пропорции. В смеситель засыпают все сухие компоненты (кроме пудры), добиваются однородности, потом засыпают алюминиевый порошок (или заливают в виде суспензии), добавляют воду, все перемешивают.

Готовую смесь заливают в формы, не доливая доверху, так как раствор еще увеличится в объеме в результате прохождения реакции. Далее смеси позволяют схватиться, срезают лишнее, через несколько суток демонтируют форму и позволяют сохнуть и набирать прочность в естественных условиях.

Самодельные газоблоки существенно уступают в качестве материалу, сделанному в условиях применения современного оборудования и с автоклавной обработкой. Но для определенных целей и такой материал может быть оптимальным вариантом.

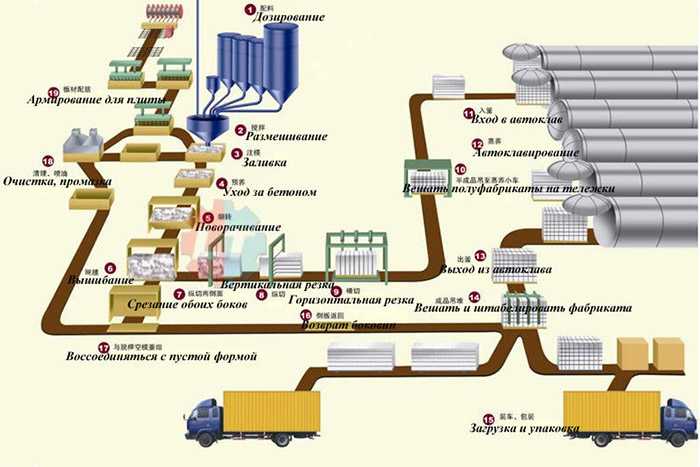

Этапы производства газобетонных блоков

Технология производства газобетона предусматривает выполнение сложных производственных операций, которые невозможно осуществить в кустарных условиях. Компания Bonolit Сonstruction Solutions LLC является крупнейшим предприятием в Европе, занимающимся изготовлением газобетонных блоков. Контролируемый на всех этапах процесс изготовления обеспечивает абсолютное соответствие продукции жестким стандартам и требованиям, предъявляемым к данному материалу.

Газобетон производится в несколько этапов:

- Песок подготавливают – просеивают, после смешивания с водой измельчают в мельнице мокрого помола.

- В большой емкости смешивают сыпучие материалы в нужных пропорциях – измельченный песок, цемент, известь.

- Последними добавляют воду и алюминиевую пудру, после чего начинается реакция с выделением пузырьков газа водорода. Смесь тщательно перемешивают и заливают в прямоугольную форму.

- В течение 4 часов газосиликат отстаивается и увеличивается в объеме, пока не заполнит полностью форму.

- После кантования происходит резка материала на блоки заданного размера. При помощи струн делают пазы, гребни.

- Автоклавирование позволяет значительно увеличить прочность и долговечность газобетонных блоков. Обработка происходит в течение 12 часов при давлении в 8 – 12 атмосфер, температуре – порядка 170 градусов и повышенной влажности.

- Готовые блоки упаковывают, отправляют на склад или напрямую заказчику.

Некоторые блоки не подвергают автоклавированию, а просто высушивают в электропечах. Такой газосиликатный блок стоит дешевле, имеет меньшую прочность, пригоден для возведения небольших одноэтажных хозяйственных построек и жилых домов.

Общие затраты и сроки окупаемости

Для производства строительных блоков могут быть выбраны несколько стратегий. Каждая из них отличается и по времени, и по объему затрат, необходимых для продвижения продукции на рынке. В любом случае необходимо следовать четко намеченному проекту, так как интуитивное развитие бизнеса быстро приведет незадачливого предпринимателя в тупик и заставит задуматься о пересмотре концепции или продаже оборудования.

Итак, самым оптимальным по затратам планом развития собственного блочного завода является смета на полмиллиона рублей. Распределение бюджета будет происходить следующим образом:

- Покупка основного оборудования. Примерно за 200 000 рублей можно приобрести технику, которая обеспечит стабильную работу производства;

- Аренда производственного помещения. В практике взаимодействия субъектов нередко применяется режим оплаты за полгода вперед. Рента за подходящее помещение составит порядка 120 000 рублей;

- За 100 000 рублей можно приобрести сырье для самостоятельного освоения рецептуры или же заказать готовые строительные смеси;

- Без локального ремонта обойтись можно, но только если помещение цеха выбрано идеально для размещения профильного завода. При отсутствии хотя бы косметической отделки и действующих коммуникаций необходимо будет потратить не менее 50 000 рублей;

- Проведение регистрационных действий потребует не менее 10 000 рублей. Сумма несоизмерима с тем, какие штрафы могут ожидать нелегальный бизнес, включая возможную конфискацию оборудования;

- По 5000 рублей можно заложить на обучение персонала и расходы на продвижение;

- На непредвиденные расходы нужно отложить минимум 20 000 рублей.

https://youtube.com/watch?v=ucsoIJrBmV4

При консервативном подходе и учете возможных рисков, сопровождающих открытие фирмы по изготовлению строительных материалов, потребуется не менее 500 000 рублей. Сумма может быть скорректирована за счет изменения концепции и существенных статей затрат.

Для того, чтобы рассчитать доход от работы цеха, необходимо высчитать ежемесячную прибыль с учетом уже понесенных и текущих затрат. Средняя выручка от сбыта продукции цеха уже в первые месяцы работы должна выйти на уровень 150 000 рублей.

Все будет зависеть от того, какой пример бизнес-плана будет выбран предпринимателем. Желание форсировать события является естественным, но не всегда правильным. Иногда альтернативные стратегии реализации данной продукции могут вывести фирму в плюс даже при постепенных вложениях за счет поэтапного возврата средств от первоначальных инвестиций. Пока что данная ниша сохраняет за собой потенциал для развития, поэтому заниматься производством блоков выгодно.

Инструкция по изготовлению блочного материала

Начинают с того, что из досок сколачивается пенал. В него вставляют по всей длине заблаговременно изготовленные перемычки, разделяющие общий каркас на ячейки. Для этого следует использовать водостойкую фанеру. Чтобы она хорошо фиксировалась, в досках устраивают пропилы.

Своими размерами ячейки должны отвечать требуемым размерам блоков. Чтобы ускорить производственный процесс, необходимо изготовить несколько форм по разным типоразмерам.

Чтобы растворная масса не налипала на доски, их обрабатывают специальными составами или машинным маслом, разведенным в воде.

Для замеса раствора придется купить смеситель, компрессор и рукава. Кстати, такую установку применяют не только при разовом изготовлении блоков, но и для организации небольшого по объему производства.

Кроме перечисленного выше, потребуется проволока для срезки излишков раствора.

Если нет дозатора, то взвешивать сырьевую массу придется самостоятельно. Здесь необходимо соблюдать точность пропорций, чтобы не нарушить качество изделий.

Все компоненты загружаются в нужном соотношении. Это позволит ускорить твердение, повысит технические характеристики блоков. Кстати, такие пропорции соблюдаются не только для домашнего, но и заводского производства материала.

Подготовленная масса разливается по формам, до краев не заполняют, потому что смесь еще будет вспучиваться. Как правило, наполнение ведется до половины объема.

Происходит газообразование. После этого необходимо удалить излишки смеси. Выполняется эта работа часов через пять – шесть после заливки.

Через четырнадцать часов выполняют распалубку

Чтобы блоки отходили, рекомендуется осторожно постучать по стенкам форм. Для набора технической прочности материал остается на открытой площадке или складируется в помещении. Помните, что с первого раза идеальный материал может не получиться

Помните, что с первого раза идеальный материал может не получиться.

Виды и сфера применения

Газобетон автоклавный обладает положительными качествами: экологичность, теплоизоляция и легкость. Благодаря этим свойствам материал применяется в частном строительстве и при сооружение общественных зданий: школ, больниц, госучреждений.

Блоки меньших размеров используются при строительстве дач, загородных домов, гаражей и технических построек.

Благодаря малому весу выпускаются блоки следующих размеров (длина, ширина и высота в мм):

- 625 / 200 / 100;

- 625 / 250 / 400;

- другие размеры плит.

Блоки крупные применяются при возведении многоэтажных домов, для стен внутри помещений или ремонта старинных зданий.

Различают 3 категории АГБ по свойствам:

- Теплоизоляционный газобетон. Плотность до 400 кг/м2. Теплоизоляционный материал, который применяют в районах с холодными климатическими условиями.

- Конструкционный газобетон. Плотность 700 кг/м2. Применяется для несущих конструкций зданий до 3 этажей.

- Конструкционно-теплоизоляционный газобетон. Плотность 500 кг/м2. Универсальные качества теплоизоляции и прочности.

Если выполнить еще и армирование стен при строительстве из автоклавного легкого газобетона, то увеличится прочность конструкции. Архитекторы уже в проекте указывают необходимость данных работ.

Что представляет собой комплект необходимого оборудования

Специалисты рекомендуют соблюдение определенных мер предосторожности при закупке всех составляющих рабочего комплекта по отдельности. Все оборудование необходимо приобретать у одного поставщика (так выйдет дешевле), и, желательно, от одного производителя

Самостоятельная сборка мини-комплекта для производства, может оказаться гораздо менее выгодным и удобным приобретением, но все же следует знать, что обычно входит в состав производственного комплекта:

- объемный смеситель для сыпучих материалов;

- электронный дозатор для отмеривания необходимого количества воды;

- блок-дозатор для сыпучих материалов;

- формы для отливания бетонных блоков;

- механизм для их обрезки.

Технические характеристики стационарного оборудования, например, линии Иннтех-100 Профи:

- мощность – 225 кВт;

- производительность – до 51,84 м3 в сутки;

- обслуживающий персонал – 10 чел.

Для мини-завода, например, требуется:

- смеситель-активатор;

- водяной бак;

- комплекс для нарезки блоков;

- поддоны и рельсы для передвижных форм.

Комплекс для нарезки блоков

Комплекс для нарезки блоков

При необходимости такой комплект можно дополнить:

- виброситом;

- парогенератором;

- съемными колпаками для пропарки форм;

- автоматическим дозатором воды.

Оптимальным вариантом для налаживания собственного производства на начальном этапе может стать мини-линия. При относительно невысоком уровне автоматизации, она производит около 15 кубометров газобетона, и требует всего двух работников. В нее входит передвижной смеситель, а все остальные формы устанавливаются стационарно.

Если процесс будет продвигаться успешно, найдутся недорогие поставщики исходного сырья, и мелкооптовые реализаторы, которые будут заинтересованы в продаже объемов, и ставить невысокую наценку в пунктах продажи, уже через некоторое время можно будет подумать о расширении.

Конвейерная мини-линия для производства газобетона

Свойства автоклавного ячеистого бетона

Автоклавный газобетон — это негорючий цементный строительный материал на основе извести, который выходит на новые мировые рынки. В нашей стране аэрированные технологии разрабатываются около 40 лет. С каждым годом технические навыки производства становятся все более и более совершенными. Газобетон обладает характеристиками легкой объемной плотности, хорошими теплоизоляционными свойствами и звукопоглощением, определенной прочностью и технологичностью.

Преимущество данного материала заключается в том, что он обеспечивает всестороннее использование промышленных отходов, обуздывает загрязнение окружающей среды, создавая социально-экономические выгоды. Газобетон является идеальной альтернативой традиционным глиняным кирпичным стенам. Это легкий строительный материал, полученный в автоклаве из смеси кремнистых материалов, таких как молотый песок или летучая зола, и связующего вещества, такого как портландцемент или известь.

Блоки из газобетона одинаково подходят для жилищного строительства, многоэтажных зданий, коммерческого и промышленного производства. Автоклавный газобетонный сектор строительной промышленности в настоящее время находится в фазе огромного цикла роста. При производстве газобетон сокращает использование дополнительного материала и сводит к минимуму отходы и загрязнение.

Преимущества производства газобетона

Основными преимуществами автоклавного газобетона по сравнению с другими облицовочными материалами являются его хорошее отношение прочности к весу, его подвижность и огнестойкость. В ближайшее время в автоклавной промышленности произойдет феноменальный рост. По оценкам, к 2025 году около 66% населения мира будет проживать в городских районах на 7% земель, что означает, что урбанизация будет происходить на небольшой части земли. Это потребует более высоких зданий и использования высокопрочного газобетона.

Общая информация о материале

Газобетон (ГБ), относящийся к ячеистым бетонам, имеет низкую стоимость и является экологически чистым продуктом. Обладают газобетонные блоки и рядом других преимуществ, к которым относится:

- хорошая теплоизоляция;

- удобство в работе;

- паропроницаемость;

- не поддаются горению;

- высокая шумо- и теплоизоляция.

Данный материал обладает свойствами, которые делают востребованным среди покупателей.

Невзирая на существенные сильные стороны газоблоков, присущи им и недостатки. Каждый строитель должен знать, что газобетонные изделия обладают хрупкостью, способностью поглощать влагу и низкой прочностью на сжатие. Стены из ячеистого бетона нуждаются в грунтовке глубокого проникновения, поскольку смеси плохо сцепляются с поверхностью.

Какую прибыль принесет бизнес?

Даже небольшое производство пескоблоков своими руками при грамотном подходе может принести прибыль. На домашнем бизнесе можно зарабатывать до 50000 руб./мес.

На организацию полноценного цеха уйдет около 1000000 руб. В эту сумму войдет – покупка линии, закупка сырья, аренда помещения. Затраты можно снизить, приобретя поддержанное оборудование или не снимая производственных площадей, а используя в качестве производственной площадки собственный загородный участок.

Вполне естественно, что в случае с более мощным оборудованием и полноценным цехом чистая прибыль увеличится. Недорогой гиперпресс для пескоблока может выпускать до 50 блоков/час. И при средней продажной цене готовой продукции в 25 руб./шт., работая по 8 ч с парой выходных в неделю, за месяц можно иметь до 150000 руб. Но это при условии, что вся выпущенная продукция будет сразу сбываться клиентам.

Принимаясь за возведение какой-либо постройки, каждый сталкивается с очень важным и непростым вопросом: из чего строить? Анализируя все многообразие имеющихся на рынке материалов, их свойства, преимущества и недостатки, сроки возведения зданий, любой здравомыслящий хозяин во главу угла ставит соотношение цена/качество.

Рассмотрим характеристики пескобетонных блоков, их разновидности — такие как блоки пескобетонные полнотелые и с пустотами, применение их в строительстве, технологию производства.

Технологии

Существуют два способа получения материала: с автоклавной обработкой и без нее. Первый метод обеспечивает большую прочность и значительно сокращает сроки изготовления, так как газобетон набирает проектной мощности за 12 часов.

Автоклавная

На первом этапе подготавливают сырье: перемалывают песок с гипсовым камнем, подготавливают воду – она должна быть очищена и нагрета до 40 С, прогревают другие ингредиенты при необходимости: температура смеси в смесителе должна достигать 35 С.

С помощь дозаторов загружают по очереди шлам, воду, вяжущее – портландцемент, известь, вместе с ПАВ и какими-либо другими добавками. В последнюю очередь после первичного перемешивания в течение 1–2 минут, добавляют алюминиевую пудру или пасту.

Металлический алюминий вступает в реакцию с цементным или известковым раствором – по сути, раствором гидроксида кальция, с получением алюминатов кальция и большого количества водорода. Последний, распространяясь по массе бетона, и образует огромное количество мелких пор.

- Собственно вспучивание происходит уже после смешивания, в формах. Объем газобетона при этом сильно увеличивается. Схватывание цемента происходит весьма быстро, поэтому газобетон сначала режется, а только затем уже в виде готовых блоков отправляется в автоклав.

- В автоклаве в условиях повышенной температуры, давления и влажности происходит второй ряд реакций: взаимодействие гидроксида кальция и оксида кремния, где в результате получают двухосновные гидросиликаты. Их появление и обеспечивает стремительный набор прочности, которым и славится газобетон.

- При снижении давления и температуры из блока испаряется вода. Поэтому готовый продукт практически не нуждается в сушке.

Процесс производства автоклавного бетона на заводе запечатлен в этом видео:

Неавтоклавная

Производственная линия исключает этап автоклавирования, в остальном являясь идентичной. Так как, именно использование автоклава составляет наибольшие расходы при изготовлении, такая линия намного дешевле и по стоимости, и в обслуживании.

- Чтобы достигнуть такой же или приблизительной прочности автоклавного газобетона, в исходное сырье добавляют специальные добавки: дисперсно-армирующие волокна – стекловолокно, например, микрокремнезем и другие.

- После смешивания газобетон заливают в металлические формы, где он вспучивается и застывает. Распалубной прочности он достигает через те же 150 мин, после чего нарезается по размерам и сразу же отправляется на склад. Окончательное затвердение происходит в обычных условиях естественным порядком.

Такой материал не только менее прочен, но и дает большую усадку – до 2–3 мм/м против 0,3 мм/м у автоклавного газобетона. Частично эта проблема решается за счет использования полиамидных армирующих волокон.

Поговорим про оборудование для производства автоклавного и неавтоклавного газобетона, узнаем и о технологии изготовления своими руками такого материала.

Изготовление неавтоклавного газобетона рассмотрено в видео ниже:

Сырье, используемое при производстве газобетона

Одним из основных вопросов при производстве газобетона является сырье и его поставщики. Составляющими при изготовлении являются:

- вода, в количестве — 250-300 л на 1м3 газобетона, температурой 40-60 гр.

- портландцемент, в количестве — 260-320 кг на 1м3 газобетона.

- наполнители, в количестве 250-350 кг на 1м3 газобетона, в его качестве может быть использованы песок речной или карьерный,

- ускоритель твердения,

- каустическая сода

- газообразователь, в количестве 0,5-0,7 кг на 1 м3 газобетона, в его качестве выступает алюминиевая пудра.

Ваша задача найти выгодных поставщиков сырья в вашем регионе.

Необходимое сырье и помещение

Для налаживания производства потребуется помещение с определенными составляющими. Оно не должно быть в центре города, где всегда высокие цены на аренду, но и не находиться в сильном удалении, чтобы транспортные расходы не съедали определенную часть прибыли.

Для любого из имеющихся типов производства существуют определенные нормы метража и количества подсобных помещений, но лучше снимать изначально площадь, которая предполагает возможность безболезненного расширения в нужный момент. Это делается для того, чтобы при расширении не заниматься утомительным переездом, и не терять поставщиков и покупателей из-за смены адреса.

Оптимальным для такого производства будет склад, не используемый по назначению, или взятый в аренду цех небольшого завода. Приобретение мобильной установки для строительства собственного дома не требует каких-либо условий для ее монтажа. По окончании строительства ее можно сдавать в аренду, или продать другому застройщику. Это будет уже простая прибыль.

По статистическим данным, полученным при опросах строителей, мобильная установка позволяет сэкономить больше трети расходов, обычно уходящих на основной строительный материал. К тому же и строительство идет быстрее, поскольку один блок из газобетона заменяет укладку 30 кирпичей.

Мобильная установка поможет сэкономить при строительстве

Мобильная установка поможет сэкономить при строительстве

Непременными условиями для арендуемого помещения является наличие электроэнергии и источника воды. А также нужно будет позаботиться о сертификате на выпускаемую продукцию, если она предназначена для продажи.

Количество требуемых ингредиентов и себестоимость продукции будут зависеть не только от добросовестности поставщиков, но и от того, какая именно марка блоков планируется к выпуску.

Для начала процесса производства потребуется:

- вода (желательно, очищенная от загрязнений);

- портландцемент марки 400;

- алюминиевая пудра, которая в этом производстве выступает газообразователем;

- инертные наполнители;

- ускорители отвердения;

- пластификаторы.

В общей упрощенной формуле производство газобетона сводится к формуле вода+цемент+известь и плюс песок.