Каолинитовая глина для газоблока

Каолинитовая глина является одним из основных компонентов, используемых при производстве газоблоков. Этот минерал белого или светло-желтого цвета представляет собой глинистую породу, которая обладает высокой пластичностью и прекрасно формуется.

Главными составляющими каолинитовой глины являются два минерала: каолинит и иллит. Каолинит представляет собой глинистый минерал, состоящий из слоев октаэдрических и тетраэдрических комплексов. Иллит же является слоистым глинистым минералом с химической формулой K0,65Al2,0(OH)2.

Каолинитовая глина проходит несколько этапов обработки перед включением в смесь для производства газоблоков:

- Извлечение из земли. Глину добывают из специальных карьеров, где она находится в виде валунов или слоев на поверхности земли.

- Удаление примесей. В процессе добычи глины её промывают и очищают от примесей, таких как песок, камни и другие нечистоты.

- Сушка. Очищенную глину сушат, чтобы убрать лишнюю влагу и придать ей определенную влажность.

- Измельчение. Сухую глину измельчают до нужной консистенции с помощью специального оборудования.

- Смешивание. Измельченную глину смешивают с другими компонентами, такими как цемент, песок и добавки, для получения готовой смеси для газоблоков.

Каолинитовая глина обладает рядом полезных свойств, которые важны для производства качественных газоблоков:

- Низкая теплопроводность. Газоблоки, содержащие каолинитовую глину, обладают низкой теплопроводностью, что способствует повышению теплоизоляционных свойств построек.

- Повышенная прочность. Газоблоки со смесью из каолинитовой глины и других компонентов обладают высокой прочностью и устойчивостью к различным нагрузкам.

- Устойчивость к воздействию влаги. Газоблоки из каолинитовой глины не подвержены гниению и разрушению под воздействием влаги, что делает их долговечными и надежными в использовании.

- Экологическая безопасность. Каолинитовая глина является натуральным минералом и не содержит вредных для здоровья веществ, что делает газоблоки из неё экологически безопасными.

Использование каолиновой глины при производстве газоблоков позволяет получать высококачественные и долговечные строительные материалы, обладающие хорошими теплоизоляционными свойствами и устойчивостью к воздействию влаги.

Отличия газобетона и пенобетона

В плане наполнителей эти ячеистые бетоны похожи, отличие в газообразующих добавках. Если в газобетоне пузыри образуются из-за выделяющихся пузырей газа, то в пенобетоне из-за пены, которую добавляют в смесь отдельно. Проблемой пенобетона может быть его неоднородность, то есть, в одном месте пузырей будет больше, а в другой – меньше.

Процесс изготовления пенобетона намного проще, из-за чего его производством занимаются в гаражных условиях. Доверие к качеству заводского автоклавного газобетона и его составу намного выше. Прочность и геометрия автоклавного газобетона лучше, чем у пенобетона.

Особенности применения блоков

Проектирование блочной постройки поможет избежать массы ошибок и даст возможность эксплуатировать ее оптимально.

Нормативная база

Коэффициенты теплопроводности (расчетные) стен, для марок блоков не ниже D-500, содержатся в СНиП №23/02/2003 «Теплозащита зданий» и СП №23/101/2004 «Проектирование теплозащиты зданий»

Следует принять во внимание и СТО №501/52/01/2007 «Проектирование и сооружение несущих конструкций общественных и жилых зданий с использованием ячеистых видов бетонов в РФ».. Используя эти данные, можно подобрать толщину блочных стен. Используя эти данные, можно подобрать толщину блочных стен

Используя эти данные, можно подобрать толщину блочных стен

Используя эти данные, можно подобрать толщину блочных стен.

- Для укладки следует выбирать изделия, которые соответствуют нормам ГоСТ №1359/2007 «Ячеистые виды бетонов автоклавного отвердения».

- Монтаж внешних стен из блоков должен производиться, исходя из норм СНиП №3.03.01/87 «Ограждающие и несущие и конструкции». СНиП для кладки стен из газобетона указывает, что несущие стены из него можно сооружать высотой до 20 м (5 этажей). При этом мансардный и цокольный этажи не учитываются.

- СНиП №II/22/81 «Армокаменные и каменные конструкции» говорит о том, что кладку газобетонных блоков следует скреплять тонкослойной клеевой смесью заводского изготовления.

Такой состав можно сделать и самостоятельно. Рецептуры приведены ниже.

Рецепты клея

Силикатная смесь для газобетонных блоков.

| №№ | Материал | Содержание в процентах |

| 1 | портландцемент м-400 | 27 |

| 2 | мелкий кварцевый песок | 20 |

| 3 | жидкое натриевое стекло плотностью 1.34 | 46 |

| 4 | натрий фтористый | 7 |

- Такой клей можно применять при режиме температур не ниже +10°.

- Начало схватывания клея — через 20 минут после нанесения.

- Завершение схватывания – 240 минут.

- Жизнеспособность состава – 25/30 минут.

- Затраты клея – 4/8 кг на 1 метр квадратный.

| №№ | Материал | Содержание в процентах |

| 1 | портландцемент м-400 | 22 |

| 2 | мелкий кварцевый песок | 48 |

| 3 | карбоксиметилцеллюлоза | 1 |

| 4 | эмульсия поливинилацетатная | 5 |

| 5 | супер пластификатор ОП/7 | 1 |

| 6 | вода | 23 |

- Этот состав можно применять при режиме температур не ниже +10°.

- Жизнеспособность его равна 180/240 минут, поэтому он более удобен в работе.

- Расход клея – 4/8 кг на 1 метр квадратный.

Виды кладки

Жесткое сопряжение слоев газобетона.

Однослойная кладка стен из газобетонных блоков может производиться следующими способами.

Касается это как несущих, самонесущих, так и ненесущих конструкций.

- Монтаж в «один блок». Ряды кладутся с цепным перевязыванием.

- Укладка в «два блока». Осуществляется вертикальное перевязывание рядов. Делается это не менее чем на одну пятую толщины стен. Альтернативный вариант — перевязка элементов тычковыми рядами через каждые 2/3 ряда ложковых.

- Монтаж в «два блока» без их вертикального перевязывания. Ряды скрепляются дополнительно анкерными пластинками либо дюбелями. Меж слоями блоков при таком способе кладки часто прокладывается паропроницаемая теплоизоляция. В случае нужды осуществляется алмазное бурение отверстий в бетоне.

Связующие элементы должны быть произведены из стальной арматуры класса Вр-I или A-III и обработаны антикоррозионным покрытием. Допустимо использование креплений и из других видов материалов: стеклопластика, базальтопластика и пр.

Они должны быть предназначены для работы в условиях сжимающих и растягивающих нагрузок.

- Внешние стены построек, имеющие толщину до 30 сантиметров, кладутся в «один блок». Если отделка их не предусмотрена, газобетон должен иметь марку морозостойкости не меньше F-35.

- Кладка внутренних стен из газобетонных блоков также производится только в «один блок».

Инструкция озвучивает нижеследующие требования к перевязыванию блоков.

- Штучный материал перевязывается по рядам. При этом должно происходить смещение элементов верхнего ряда по отношению к блокам, расположенным ниже.

- При сооружении стен в один блок осуществляется перевязка цепного типа. При использовании блоков, имеющих высоту до 25 см, смещать их надо не меньше, чем на 0.4 высоты блока. При монтаже материала высотой больше 25 см, элементы следует смещать не менее чем на 0,2 их высоты.

- При возведении стен в «два блока» перевязывать их можно тычковыми рядами, через каждые три ряда ложковых. Если блоки имеют разную толщину, можно применять плашковую перевязку. Глубина ее должна составлять не меньше 0.2 толщины стен.

Пескобетон и его свойства

Пескобетон – это строительный материал, получаемый путем смешивания цемента, песка и воды. Он обладает рядом свойств, которые делают его популярным в строительстве.

Свойства пескобетона:

- Прочность: пескобетон обладает высокой прочностью, что позволяет использовать его для строительных конструкций, которые подвергаются нагрузкам. Прочность пескобетона зависит от пропорций смеси и качества компонентов.

- Долговечность: пескобетон характеризуется хорошей устойчивостью к атмосферным воздействиям, включая воздействие воды и морской соли. Это делает его подходящим для использования в условиях высокой влажности и вблизи моря.

- Огнестойкость: пескобетон обладает хорошей огнестойкостью, что делает его безопасным для использования в строительстве. В случае пожара он не выделяет ядовитых веществ и не перекрывает пути эвакуации.

- Звукоизоляция: из-за своей плотной структуры, пескобетон обладает хорошими звукоизоляционными свойствами, что позволяет использовать его для строительства зданий, требующих уровень шума.

- Теплоизоляция: пескобетон обладает хорошей теплоизоляцией, что помогает поддерживать комфортные температурные условия внутри строений. Он сохраняет тепло зимой и прохладу летом.

Пескобетон широко применяется в строительстве, особенно при возведении стен, перегородок и фундаментов. Он предоставляет преимущества в виде надежности, долговечности и экономичности.

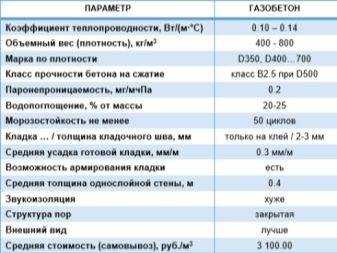

Заявленные свойства

Камню искусственного происхождения присущи следующие технические характеристики:

- Показатель прочности – даже легкий вес камня не оказывает влияния на его максимальную прочность. С учетом марки бетона на вопрос «сколько выдерживает газоблок?» можно ответить так: значение варьируется в пределах 1.5 – 3.5 кгс на каждый квадратный сантиметр.

- Простота обработки – нет необходимости приобретать специальные инструменты для работы с газоблоком. Материал отлично пилится обычной ручной пилой, его легко можно подровнять теркой для газоблока. После обработки получаются камни нестандартных форм и параметров.

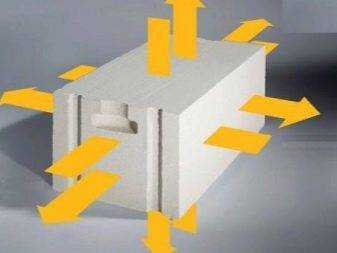

- Теплоизоляционные качества – блоки марки d500 и d600 отличаются низкой способностью проводить тепло, что позволяет стенам сохранять комфортный микроклимат внутри помещения в любое время года.

- Звукоизоляция – к числу особенных свойств газоблока можно добавить способность материала гасить посторонние шумы. Данный показатель зависит от толщины стен из газоблоков в квартире и, в некотором смысле, от технологии укладки газоблоков.

- Огнестойкость – материал считается негорючим. Его предел огнестойкости позволяет отнести объекты к I и II группе по пожарной безопасности.

- Экологическая чистота – радиактивный фон материала ниже всех разрешенных норм, для его изготовления используются только натуральные компоненты. В процессе эксплуатации блоки не выделяют опасных для организма человека токсинов.

- Легкая масса – камень, стандарт параметров которого равен 625 х 250 х 300, весит не более восьми килограмм. При этом его средняя плотность составляет 500 кг на кубометр. Такая особенность дает возможность сократить расход кладочного раствора и ускорить темпы строительных работ.

- Устойчивость к воздействию биологической среды – даже при высоком температурном режиме и влажности воздуха на поверхности блоков не образуются грибок и плесень. По данному показателю материал превосходит дерево, в обработке антисептическими составами не нуждается.

- Усадка газоблока в момент высыхания – составляет не более 0.5 мм на каждый метр.

- Устойчивость к морозам – измеряется в циклах и составляет от 25 до 100. При должном утеплении «точка росы» не образуется.

- Влагопоглощение – достигает тридцати процентов.

Виды газоблоков

Материал с учетом условий вторичного твердения разделяется на:

- автоклавный – процесс синтезного твердения происходит в специальной установке, под воздействием высокого температурного режима и давления. Качество материала при этом увеличивается;

- неавтоклавный – гидратационное твердение происходит под воздействием обычного атмосферного давления. Такие блоки относятся ко 2 сорту.

По основному вяжущему компоненту блоки разделяются на:

- известковые – в них содержится до пятидесяти процентов негашеной извести. Кроме этого в сырье добавляют шлак либо цементный материал, гипс. Процент таких добавок не превышает пятнадцати;

- цементные – половина массы приходится на портландцемент;

- шлаковые – более половины сырья состоит из шлака, смешанного с гипсом, щелочью либо известью;

- зольные – половина исходного сырья состоит из золы высокоосновных групп;

- смешанные – состоят из извести и шлака. В составе может находиться цемент в объеме 15 – 50 % от общего количества сырья.

Различается газобетонный блок и по типу кремнеземистых компонентов:

- изготовленный на песке природного происхождения. В большинстве случаев пользуются кварцевым, но порой применяют и другие типы песчаного сырья;

- изготовленный на вторичных продуктах производственного происхождения – золе, ферросплавных отходах, золе-уносе.

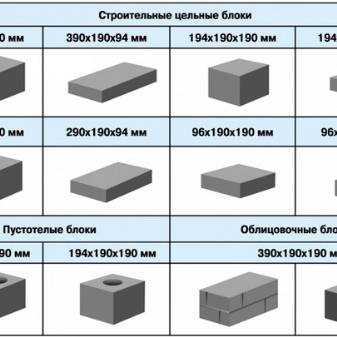

Формы блочного материала:

- прямоугольный – такой газоблок применяется для обустройства несущих стен;

- армированный – используется при устройстве потолочных перекрытий;

- Т- U- и П-образные газоблоки – сокращают финансовые затраты, ускоряют стройку объектов из газоблока.

К первой группе относятся:

- газоблок 50 мм;

- газоблок 70 мм;

- газоблок 75 мм;

- газоблок 80 мм;

- газоблок 10 см;

- газоблок 120 мм.

Толщина стеновых вариантов следующая:

- газоблок 18 см;

- газоблок 30 см;

- газоблок 37 см;

- газоблок 250 мм;

- газоблок 300 мм;

- газоблок 375 мм.

Уточнив точные параметры блочного материала, можно определить, сколько камней находится в одном кубометре. К примеру, куб блоков с размерами 250 на 250 на 625 мм насчитывает 26 – 27 штук.

А вот длина газоблока в 500 мм и газоблока в 625 мм может изготавливаться по индивидуальным заказам, и количество камней будет определяться с учетом их ширины и высоты.

Основное деление блоков на виды:

конструкционный – плотность составляет 1 000 – 1 200 кг на кубометр (d1000 – d1200). Тепловая проводимость материала находится на таком уровне, что дополнительного утепления стены не требуют;

- теплоизоляционный – d500 – d Теплопроводность низкая. Но показатель прочности такой, что материал разрешается применять для устройства перегородок, утепления объектов и т. п. К этой же группе следует отнести блок d300, из которого строят межкомнатные перегородки, не испытывающие нагрузочных усилий;

- конструкционно-теплоизоляционный – плотность равна d500, d600, d700, d800, d Как считают специалисты, прочность такого материала позволяет возводить здания в два и три этажа, не утепляя при этом стены. Данный газоблок, соответствующий ГОСТу, пользуется большой популярностью, может использоваться для строительства стен и перекрытий, перегородок в помещениях.

Изготовление

Самостоятельное производство газобетона может стать подспорьем не только при малоэтажном индивидуальном строительстве, но и даст возможность открыть собственное дело.

Эти строительные блоки очень популярны, так как имеют следующие свойства:

- низкая плотность, которая почти в пять раз меньше, чем у классического бетона и в три раза, чем у кирпича;

- водопоглощение составляет около 20%;

- теплопроводность составляет 0,1 Вт/м3;

- выдерживает более 75 циклов разморозки/заморозки (а это в 2 раза выше, чем показатель кирпича);

- высокая прочность при сжатии позволяет возводить двух- и трехэтажные дома;

- отличная звукоизоляция благодаря пористой структуре;

- высокий класс огнестойкости;

- с материалом легко работать – пилить, забивать гвозди;

- безопасен как для человека, так и для окружающей среды, так как в составе нет вредных компонентов;

- возможно создание монолитно-литой конструкции на основе газобетонных блоков.

Изготовление строительных газоблоков по силам даже новичку. Вся выгода самостоятельной работы заключается в высокой производительности, простой схеме изготовления, доступных и недорогих материалах для раствора, при этом в итоге получается строительный материал очень достойного качества с отличными техническими характеристиками.

Расходы и доходы

Производство газобетона – прибыльный бизнес, особенно если есть возможность вложить в хорошее оборудование, позволяющее создавать качественные блоки, отвечающие всем установленным характеристикам.

Основные этапы организации бизнеса:

Подготовка документов – в течение 14 дней и более, с выбором формы собственности, возможным привлечением юриста. Поиск помещения для аренды или покупки – нужны помещения для организации производства, склада, офиса (опционально)

Внимание обращают на местоположение объекта и цену за 1 м2, ища баланс между удобством транспортной развязки и расходами. Покупка оборудования – а также наладка, обучение сотрудников

Желательно отдавать предпочтение признанным производителям, смотреть на срок гарантии, сервисное обслуживание и т.д.

- Покупка сырья – желательно сразу искать партнеров с заключением договоров, обсуждением объемов, скидок и т.д. Экономить на сырье в плане качества нельзя.

- Наем сотрудников – как минимум для производства (бухгалтера можно привлечь по аутсорсу, работу специалистов по продажам пока делать самостоятельно).

- Запуск производства – начало работы линии, проверка всех процессов, анализ, поиск эффективных решений.

- Маркетинг и реклама – тут могут использоваться любые методы, которые реально оплатить и окупить.

- Продажа продукции и доставка – оформление документов, покупка транспорта, выставление счета за услуги.

Расходы и доходы от бизнеса по производству газобетона (из расчета 2500 м3 в месяц):

- Полный комплект оборудования – 7000000

- Сырье для производства 2500 м3 блока – 4220000

- Заработная плата, отчисления (за месяц) – 280000

- Коммунальные платежи – 1650000

- Продажа 2500 м3 блоков – 8750000

- Расходы на рекламу – 480000

- Аренда помещений – 420000

- Доход (чистый) – 1700000

Срок окупаемости – около 4-5 месяцев.

Если планируется открыть производство своими руками, то тут цифры будут другими. Самое бюджетное оборудование обойдется в 40000 или меньше (если оборудования нет вообще, а используются бетономешалка либо ведро с миксером), себестоимость продукции составляет 2000. При изготовлении 85 м3 блока себестоимость газобетона получается 170000, плюс цена оборудования 40000, получается 210000.

Готовая продукция в магазине стоит 3500 рублей за кубический метр, 85 кубов обойдутся в 297500 рублей. То есть, даже при одноразовом использовании оборудования экономия составит 87500 рублей. С другой же стороны, качество блоков будет совершенно не таким, как у газобетона, произведенного в условиях завода с автоклавом.

Газобетон своими руками

Сделать материал, который по свойствам напоминает газобетон, можно в домашних условиях. Однако надо понимать, что готовые плиты не будут точно соответствовать строительным нормам и требованиям. При отсутствии оборудования, которое обеспечит точное дозирование, качественное перемешивание, автоклавирование, готовая продукция будет уступать по качеству тем газосиликатным блокам, которые изготовлены на производстве.

Чтобы делать газобетон, понадобится оборудование:

- вибросито;

- мельница шаровая;

- бункер-дозатор;

- газобетоносмеситель;

- режущие рамы;

- автоклавный генератор пара.

Компоненты газобетона нужно взять в таких соотношениях:

- песок 450 кг;

- негашеная известь 120 кг;

- цемент 60 кг;

- гипс 0,5 кг;

- вода 450 кг.

После просеивания измельчить компоненты, перемешать, снова просеять. Поместить в бетономешалку и добавить воду, затем 0,5 кг суспензии алюминия. Вылить в форму примерно до половины и оставить на 2 часа для застывания. Распалубить и нарезать застывшую газобетонную массу. При наличии автоклава отправить блоки на затвердение.

И все-таки лучше приобрести газоблоки от производителя в компании Bonolit Group. Здесь изготовление происходит на высокотехнологичных автоматизированных линиях, что позволяет получать продукт, полностью соответствующий заданным характеристикам. Газобетон марки Bonolit отмечен дипломом «100 лучших товаров России» и рекомендован к внесению в Перечень инновационной, высокотехнологичной продукции и технологий. По факту, характеристики газосиликата даже превосходят требования ГОСТ, что подтверждено сертификатами на готовую продукцию.

Bonolit – это новые технологии и лучшее решение для частного домостроения в условиях климата Московского региона. Они отлично переносят изменения температур и способствуют поддержанию идеального микроклимата внутри помещения. Благодаря низкой теплопроводности и способности «дышать», в доме из такого материала тепло зимой и прохладно летом.

Вы также можете заказать проект для дома, внести и согласовать изменения в готовых проектах на использование газоблоков, получить консультацию по поводу технических характеристик материалов, заказать доставку. Здесь же можно купить качественные строительные инструменты, смеси, клеевые составы для разных материалов. По желанию можно пройти обучение, как правильно строить из газобетона, подбирать сопутствующие товары.

Характеристики и маркировка

ГОСТ 31360-2007 устанавливает следующие характеристики на блоки газобетонные:

- средняя плотность (должна быть не выше D700);

- прочность на сжатие (должна быть не ниже класса В1,5);

- теплопроводность;

- усадка в процессе высыхания;

- морозостойкость (F25 для наружных стен и F15 – для остальных);

- паропроницаемость.

Также учитывают удельную активность естественных радионуклидов: она не должна быть выше 370 Бк/кг.

| Марка по плотности (по стандарту 31360-2007) | Объемная плотность, кг/м3 | Класс прочности на сжатие |

|---|---|---|

| D300 | 300 | В1,0; В1,5 |

| D400 | 400 | В2,0; В2,5 |

| D500 | 500 | В2,5 |

| D600 | 600 | В3,5 |

ГОСТ 31360-2007 оговаривает и правила условного обозначения на блоки и плиты из газобетона. Так, согласно этому документу, обозначение:

Блок 1/600х300х200/D500/B2.5/F25 ГОСТ 31360-2007 – следует понимать так: изделие является газобетонным блоком 1-й категории длиной 600 мм, шириной 300 мм и высотой 200 мм; по средней плотности относится к марке D500; класс прочности на сжатие – В2,5; по морозостойкости относится к марке F25, изготовлен по стандарту на блоки газобетонные от 2007 года.

Состав и технология производства газосиликатных блоков

Смесь для производства газосиликатных блоков имеет следующий состав:

- вяжущее (портландцемент по ГОСТ 10178-76, извести-кипелки кальциевой (по ГОСТ 9179-77);

- силикатный или кремнеземистый наполнитель (кварцевый песок с 85% содержанием кварца, зола-уноса и т.п.);

- известь, с содержанием оксидов магния и кальция более 70%, и скоростью гашения до 15 минут;

- вода техническая;

- газообразующая добавка (алюминиевая пудра и другие).

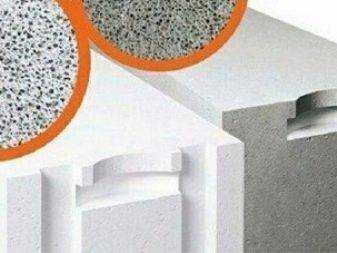

Газосиликат принадлежит к классу облегченных ячеистых бетонов. Этот материал представляет собой смесь, состоящую из 3 основных компонентов: цемент, вода и наполнители. В роли наполнителей могут выступать известь и кварцевый песок в соотношении 0,62:0,24. Отдельно стоит поговорить о добавках, которые и придают газосиликату его индивидуальные характеристики. В роли добавки выступает мелкая алюминиевая пудра. Все эти составляющие тщательно перемешиваются, и при определенных соблюдаемых условиях происходит вспенивание всех этих материалов. При реакции пудры алюминиевой с известью выделяется водород. Огромное количество выделяемых пузырьков водорода и составляет пористую структуру, которая является основным отличительным признаком газосиликата. По своей структуре напоминает бетонную «губку», так как весь объем блока состоит из ячеек (пузырьков диаметром 1-3 мм).

Газосиликатные блоки

Газосиликатные блоки

Ячеистая структура составляет почти 85% объема всего блока, поэтому данный материал отличается весьма легким весом. Сначала в специальном смесителе в течение 5 минут готовится смесь компонентов, в которую входит портландцемент, мелкофракционный песок (кварцевый), вода, известь и газообразователь (чаще всего, это суспензия из алюминия). Водород, образованный реакцией между алюминиевой пастой (пудрой) и известью, образует поры. Пузырьки размерами от 0,6 до 3 мм равномерно рассредоточиваются по всему материалу.

В металлических емкостях или формах протекают основные химические реакции. Смесь подвергается вибрации, способствующей вспучиванию и схватыванию. После затвердения, все неровности с поверхности снимаются стальной струной. Пласт разделяется на блоки, и затем они отправляются в автоклавную установку. Конечная калибровка готовых блоков осуществляется фрезерной машиной.

Газосиликатные блоки изготавливаются только автоклавным способом. Газобетонные блоки могут изготавливаться как автоклавным, так и неавтоклавным способом (естественное затвердение смеси):

- Автоклавная обработка. Данный этап значительно улучшает технические характеристики газосиликата. Здесь в течение 12 часов при высоком давлении проводится обработка паром, температура которого составляет почти 200°С. Такой процесс нагрева делает текстуру более однородной, тем самым улучшая прочностные свойства (не менее 28 кгс/м²). Его удельная теплопроводность составляет 0,09-0,18 Вт (м∙К), что позволяет возводить стены в один ряд (400 см) практически в любых климатических условиях, но исключая северные районы.

- Неавтоклавная технология. Заключается в естественном затвердении смеси: увлажнение и сушка в естественных условиях. В этом случае его вполне можно произвести своими руками, так как здесь не требуется специального оборудования. Прочность блоков при таком производстве не превышает 12 кгс/м².

Первая разновидность стоит дороже. Это обусловлено значительными затратами на изготовление, а также лучшими техническими характеристиками газосиликатных блоков, произведенных таким методом. Они значительно прочнее, их коэффициент теплопроводности меньше. Поры внутри такого газосиликата распределены исключительно равномерно, что сказывается на четком соответствии материала заданным параметрам.

Состав и особенности компонентов

При изготовлении строительного раствора используется портландцемент марки не ниже М400 — М500.

- Портландцемент. Связующее портландцемент выбирается из таких марок М500 Д0 вплоть до М400 Д20, согласно ГОСТ 10178–85). При этом щелочность на литр должны быть от 75 мг K2O+Na2O и СаО свободной. По этой причине не подходят такие цементы, как пуццолановые, сульфатостойкие, гидрофобные.

- Заполнитель. Чаще берется кварцевый песок, соответствующий ГОСТ 8736–93. Нужен молотый с крупностью до 1,5. Возможно применение природного мелкозернистого компонента. Массовая доля оптимально — 31—42%. Песок должен быть просеян от примесей и высушен.

- Паро-или газообразователь, которым является алюминиевый порошок, регламентируемый ГОСТ 5494–95. Выбирают марки ПАП-1 или ПАП-2 в количестве 0,1—1% от массы смеси.

- Регулятор техпараметров (синтеза газа, скорости твердения и пр.), коим является едкий натр. В смеси каустической соды должно быть 0,05—0,45%.

- Вода. Качество жидкости регламентируется ГОСТ 23732–79. Подходит питьевая, но лучше из поверхностных водоемов. При этом в ней не должно быть жиров, масел, нефтепродуктов. Допускается присутствие солей менее 5 тыс. мл на литр при низкой жесткости и рН — 4—12,5. Температура воды — 40—60 °С. Среднее количество на 1,25 м³ газобетона — 0,5 м³.

Наполнители

В качестве наполнителей выступают песок, зола, другие вещества (трепел, драгомит и т п). Пенобетон марки 500 делают, исключая наполнители. Применение наполнителей тонкого помола возможно. Пеноблок плотнее отметки 600 кг / м3 изготовляется с использованием песка.

Песок

Чем мельче песок, тем качественнее пенобетон.Должен отвечать ГОСТу 8736: кварц в составе должен превышать семьдесят пять процентов, домеси — меньше трех процентов. Песчинки должны быть как можно меньше. Их размер влияет на качество пенобетона — менее прочный, неравномерный пеноблок, сделанный из крупнозернистого песка. Используют песок из рек, оврагов — он промытый.

Зола

Может частично или полностью заменить песок в пенобетоне, около тридцати процентов цемента экономится. Во многих регионах используют золу-унос — отходы работы теплоэлектростанций. Повысит прочность пеноблоков на основе золы термовлажностная обработка.

Достоинства и недостатки

Многие выделяют следующие преимущества материала:

- простоту обработки даже ручным инструментом;

- газоблоки, особенно камни с фиброволокном, отличаются легким весом;

- постройки из газоблока считаются экологически безопасными, потому что материал не выделяет вредных токсинов;

- объекты из такого материала отлично хранить тепло. Устроенная в газоблоке вентиляция позволяет поддерживать оптимальный температурный режим внутри помещений.

Но есть и отрицательные моменты, на которые при приобретении материала необходимо обращать внимание:

- показатель теплопроводности зависит от плотности блока;

- материал не обладает эластичностью, на нем могут появляться трещины;

- чтобы закрепить на стене из газоблоков какой-то предмет, потребуется использовать для этого специальные крепежные приспособления;

- материал абсорбирует воду, так что потребуется устраивать паровую преграду. Выполнить это можно с помощью грунтования, оштукатуривания и покраски газоблоков;

- газоблоки для межкомнатных перегородок отличаются хрупкостью, серьезные нагрузочные воздействия выносить не способны.

Правильное соотношение цемента и песка

Соотношение цемента и песка является одним из ключевых аспектов при изготовлении газоблока. Правильное соотношение обеспечивает не только качество готового изделия, но и экономию материалов.

Роль цемента

Цемент является главным компонентом смеси, который обеспечивает прочность и устойчивость газоблока. Он является связующим элементом, который связывает между собой частицы песка и образует твердую массу.

Роль песка

Песок является важной составляющей смеси, которая придает блоку легкость и теплоизоляционные свойства. Он заполняет пространство между частицами цемента, создавая пористую структуру, которая впоследствии будет заполнена газом

Оптимальное соотношение цемента и песка

Оптимальное соотношение цемента и песка зависит от требуемых свойств газоблока. Обычно применяется соотношение 1:4 или 1:5. При этом, например, для соотношения 1:4 необходимо 1 часть цемента и 4 части песка.

Для получения более прочного газоблока можно использовать пропорции 1:3 или 1:2. Однако это может привести к более высокой стоимости изготовления и уменьшению его теплоизоляционных свойств.

Предварительные испытания

Перед применением определенного соотношения цемента и песка рекомендуется провести предварительные испытания. Для этого можно приготовить несколько образцов с разными пропорциями и проверить их прочность и теплоизоляционные свойства по результатам испытаний в лаборатории или на опытном участке.

Заключение

Правильное соотношение цемента и песка является важным фактором при изготовлении газоблока. Оно должно обеспечивать не только необходимую прочность, но и достаточную легкость и теплоизоляционные свойства. Предварительные испытания помогут выбрать оптимальное соотношение для конкретных условий и требований.

Технические характеристики

Блоки из газобетона выпускаются с различными габаритами:

- 600х300х200;

- 600х300х300;

- 400х300х300;

- 600х400х300;

- 400х400х300.

Что касается параметров плотности, то здесь все зависит от конкретной марки блоков:

- конструкционные варианты с маркировкой D1000-D1200 отличаются плотностью, составляющей 1000-1200 кг/ 1 м3;

- конструкционно-теплоизоляционные детали марки D600-D900 выпускаются с плотностью в 500-900 кг/м3;

- теплоизоляционные материалы марки D300-D500 имеют параметр плотности от 300 до 500 кг/м3.

Следует отметить, что блоки различной плотности можно различить по виду.

Детали из газобетона изготавливаются с различными классами прочности. Данный показатель демонстрирует, насколько большую нагрузку может выдержать этот материал. Так, к примеру, блок класса прочности В2.5 можно использовать при строительстве крепких несущих стен, высота которых может достигать отметки в 20 м.

Также существуют материалы, имеющие такие классы, указывающие на их прочность:

- В1.5;

- В2.0;

- В2.5;

- В3.5.

Газобетонные блоки могут иметь различный коэффициент теплопроводности.

Данный показатель обозначается следующим образом:

- 0,096;

- 0,12;

- 0,14;

- 0,17.

Эти параметры указывают на способность более теплого пространства передавать свое тепло холодным помещениям. Чем выше показатель коэффициента, тем более ощутимой является тепловая отдача. Чтобы определить материал подходящего коэффициента для вашего жилища, следует учесть уровень влажности.

Еще одним важным параметром газобетонных блоков является их морозостойкость. Она измеряется в циклах. Для таких строительных материалов используются обозначения от 25 до 100. Для сравнения можно взять кирпич, который может иметь не более 50 циклов морозостойкости.

Что касается веса м3 газобетонных блоков, то здесь все зависит от их непосредственной маркировки:

- D300 – 300 кг;

- D400 – 400 кг;

- D500 – 500 кг;

- D600 – 600 кг;

- D700 – 700 кг;

- D800 – 800 г;

- D1000 – 1000 кг;

- D1100 – 1100 кг;

- D100 – 1200 кг.

Пропорции

На иллюстрации показан процесс создания газобетонных блоков методом автоклава. Это значит, что элементы попадают в специальную печь, где обрабатываются высоким давлением (12 бар) и большой температурой (180-190°С) на протяжении 12 часов, что придаёт смеси прочность и низкую усадку.

Если блоки затвердевают без автоклава, то застывание происходит естественным путём, но эксплуатационные показатели при этом падают в несколько раз. Зато этот метод доступен для домашнего использования и позволяет сэкономить около 30% бюджета.

На 1 м3 газобетона плотностью D500, изготовленного автоклавным методом, нужно:

На 1 м 3 газобетона, выпущенного неавтоклавным методом, требуется: