Критерии выбора

Принимая решение об использовании фундаментных железобетонных блоков, воспринимающих нагрузку от конструкции здания и установленных на специально подготовленном или естественном основании (почве), руководствуйтесь следующими факторами:

- Назначением объекта строительства.

- Величиной усилий, воспринимаемых блоком.

- Геологическими особенностями конкретного региона, где осуществляется строительство.

Комплексно оценивая все факторы и руководствуясь требованиями нормативной документации, вы сможете сделать правильный выбор, гарантировать прочность возводимой конструкции.

Шлакобетонные блоки: характеристики и использование в строительстве

После сильной термообработки любого сырья остаётся шлак, состоящий из сплава оксидов. Для изготовления шлакоблоков используют этот шлак, не добавляя никаких соединений. Блоки производят из щебня, шлакового песка, цемента, извести и шлака.

Чтобы можно было использовать этот стройматериал, его надо подготовить. Шесть месяцев шлакоблок должен вылежаться. Дождь, снег, град, солнце, должны удалить известняковые остатки и серу.

По прочности и плотности шлакобетон разделён на марки:

- М10 – марка применяется в качестве утеплителя;

- М25 и М35 – используют для перегородок;

- М50 и все марки выше применяют для кладки несущих стен.

Преимущества и недостатки шлакобетона

- Если сравнивать с кирпичом, то у шлакобетона меньше вес. Это даёт меньшую нагрузку на основание.

- Кладка стен и других конструкций выполняется намного быстрее.

- Минус существенный – материал долго готовится. Через 30 дней он затвердевает лишь на 50%.

Для перегородок между комнатами используют такие параметры для шлакоблоков: 39х9х19 см.

Для строительства подойдёт шлакоблок со стандартными параметрами: 39х24х19 см. Из такого шлакоблока возводят наружные стены для жилых зданий.

Арболит

Арболит на 80% изготавливается из древесного материала, бетона и химических соединений-добавок.

Арболит выпускают в блочной форме, панелями и плитами. Для заполнения монолитных поверхностей выпускают в виде растворов. Арболит можно применять для кладки стен и в качестве утеплителя.

Преимущества:

- отличная звукоизоляция;

- прекрасно сохраняет тепло дома

- экологический, чистый стройматериал;

- малый вес не нагружает фундамент;

- при малых постройках можно использовать без армирования.

Из минусов надо отметить непривлекательный внешний вид, поэтому нужна наружная отделка материала.

Цена на стройматериал выше, чем стоимость у других блоков. Стандартные блоки с размерами: 15х20х50 см, 20х20х50 см, 30х20х50 см.

Соломобетон: надо ли опасаться такого материала

К разновидностям арболитовых блоков относится соломобетон. Это новинка в стройматериалах. Поклонники экологических материалов должны оценить эти изделия при возведении дома.

Производство блоков из соломы должно выполняться из качественного сырья. Для этого стройматериала подойдёт только солома с определённых злаков. От качества и степени просушки соломы зависит технология возведения.

Соломобетонные блоки используют в основном для каркасных строений. Согласитесь, любое количество залитого в рубленую солому бетона, солому так и оставит мягким материалом.

Плюсом такого стройматериала является долговечность и цена.

↑ Пенобетон: технические характеристики, достоинства и недостатки

Пенобетон схож с газобетоном. Отличие в дополнительных добавках к бетону. Для изготовления пенобетона добавляется не сухой реагент, а пенообразователь. Готовится он в особом генераторе, а потом заливается в бетон. Происходит обволакивание и замыкание всех пор в структуре. Дальше смесь подаётся в кассеты для застывания. Застывает пенобетон при температуре воздуха в помещении.

Важно! Пенобетон выстаивается для полного затвердения и получения прочности 28 дней. Достоинства пенобетона:. Достоинства пенобетона:

Достоинства пенобетона:

- высокая прочность материала достигается малой плотностью;

- хорошие теплоизоляционные качества;

- небольшая масса;

- хорошая сцепка с цементным раствором из-за шероховатой поверхности;

- паропроницаемость;

- экологически чистый материал, не горит, не возгорается;

- большого размера блоки убыстряют процесс кладки.

Из недостатков отмечаем:

- много подделки: простота производства позволяет заниматься изготовлением и продажей пенобетона кустарщикам;

- под блоки требуется стабильная основа;

- большие теплопотери из-за широких швов;

- пенобетон требователен к подбору отделочных материалов.

Что выбрать пенобетон или газобетон – решать самим потребителям. Сравним только некоторые характеристики:

- Газобетон гигроскопичен, его поры открыты и в них попадает влага, которую материал удерживает. Пенобетон имеет закрытую структуру, не впитывает влагу, его поры находятся внутри материала.

- Газобетон, наполненный влагой, на морозе начнёт трескаться, и, соответственно, будет происходить усадка строения.

- Пенобетон содержит больше пор, которые наполнены воздухом. Поэтому стройматериал сохраняет тепло лучше.

- Газобетон производится с использованием оборудования, его сложно изготовить кустарным способом.

- У газобетона чёткие грани и размеры.

Пенобетон, наиболее популярный у строителей, имеет такие параметры: 60х30х20 см.

Особенные качества шлака и его применение в шлакобетонной индустрии

Продукт, полученный после сильной термической обработки какого-либо сырья, называется шлаком. Он представляет собой сплав оксидов. При использовании шлака для производства бетонных блоков берут материал без каких-либо дополнительных химических соединений.

Пустотелый шлакоблок идеально подходит для строительства стен и перегородок.

Пустотелый шлакоблок идеально подходит для строительства стен и перегородок.

Важно правильно подготовить шлак к использованию. Он должен вылежать около полугода под открытым небом. Это даст возможность естественным атмосферным осадкам вымыть из него остатки примесей серы и извести

Будет хорошо, если его несколько раз переместят с места на место. Такое действие также будет способствовать отсеиванию всего ненужного

Это даст возможность естественным атмосферным осадкам вымыть из него остатки примесей серы и извести. Будет хорошо, если его несколько раз переместят с места на место. Такое действие также будет способствовать отсеиванию всего ненужного.

Шлакоблок: размеры, характеристики, преимущества и недостатки (прочитать подробнее)

Производство шлаковых бетонных блоков проходит с использованием шлакового песка (он дает дополнительную плотность) и щебня (дает дополнительную легкость). В готовых изделиях около 2/3 цемента и 1/3 извести плюс необходимое количество шлака.

При соблюдении всех необходимых норм и требований, цена блоков для строительства дома будет очень приемлемой. Получается хорошее соотношение цена-качество.

Основными характеристиками данных блоков считается его марка прочности, а также плотность. Выделяют следующие марки:

- М10 – используются для утепления;

- М25 и М 35 – подходят для возведения перегородок невысокой несущей способности;

- М50 и выше применяются для строительства несущих стен.

Шлакоблоки марки М50 и выше применяются для возведения несущих стен.

Шлакоблоки марки М50 и выше применяются для возведения несущих стен.

Плюсы и минусы домов из бетонного блока

При работе с бетонными блоками выделяют следующие преимущества:

- Огнестойкость. Строительный материал не горит под воздействием огня на протяжении нескольких часов, тем самым обеспечивая сохранность зданий и сооружений.

- Сейсмоустойчивость. Постройки, усиленные арматурным креплением, песком и галькой в пустотах, не поддаются разрушениям под воздействием землетрясений, ураганов и других природных явлений.

- Морозостойкость. Материал сохраняет свои прочностные характеристики и не растрескивается под воздействием отрицательных температур.

- Звукоизоляция. Благодаря пористо-ячеистой структуре бетона в доме обеспечивается приличная звукоизоляция, что создает уют и комфорт для проживающих.

- Теплоизоляция. Материал имеет свойство сохранять тепло в помещении в холодное время года, что позволяет сократить расходы на отопление, и обеспечивает прохладу в жаркий период, что также снижает затраты на электричество.

- Долговечность. Материалы отличаются долгой эксплуатацией, которая достигает века.

- Удобоукладываемость. Бетонные блоки легко укладываются, сооружения поддаются перепланировке.

- Скорость монтажа. Используя готовые блоки из бетона, можно строить стены сразу после их кладки.

- Надежность. Блокам из бетона присуща высокая надежность, так как процесс изготовления элементов полностью стандартизирован и автоматизирован.

- Многообразие отделки. В домах из бетонного блока можно применять различные отделочные материалы.

- Небольшой вес.

- Экологичность. Изделия, изготовленные из природного минерального сырья — экологически чистые и не влияют на микроклимат помещений.

- Устойчивость к образованию плесени. Материалы не поддаются гниению и возникновению плесени, а также исключают появление насекомых.

- Универсальность. Блок из бетона подходит для возведения различных построек. Это могут быть малоэтажные здания или дома с большим количеством этажей.

Долговечность и универсальность — преимущества бетонных блоков.

Помимо преимуществ, выделяют следующие недостатки домов из бетонных блоков:

- Просачивание вод. При возведении сооружений в местности с высоким уровнем подземных вод, появляется риск просачивания воды, что приводит к затоплению. Чтобы избежать этого, в процессе возведения зданий укладывают слой гидроизоляции, выполненный из специальных материалов или красок.

- Внешний вид. Блоки из цемента, песка, щебня имеют серый внешний вид, который требует дополнительной отделки. Их сложно представить в оформлении экстерьера, поэтому следует учитывать этот факт и ознакомиться с возможными способами отделки бетонных поверхностей.

- Стоимость материалов. Цена строительного материала может увеличиться за счет больших сроков строительства, которые могут затянуться из-за погодных условий.

Требования к изготовленным бетонным блокам

Изготовленные блоки поставляются при соответствии отпускной прочности бетона стандартным показателям, причем существует нормирующая величина отпускной прочности, указываемая по ГОСТ 13015.0 в процентах от класса прочности. Для бетона легкого или тяжелого (маркировки В12,5 и более до 15) = 50; для тяжелого (маркировки В10 и ниже) = 70; для легкого (маркировки В10 и ниже) = 80; для силикатного плотного = 100.

В отдельных случаях возможна поставка с отпускной прочностью ниже требуемой по классу на сжатие, но в таком случае изготовитель обязан дать гарантии на достижение бетоном требуемой прочности и предоставить образцы контрольных испытаний из смеси рабочего состава, хранящейся в условиях согласно ГОСТ 18105. Вне зависимости от величины отпускной прочности при отгрузке потребителю необходимо провести замер влажности, в случае с легким бетоном, к примеру, величина не должна превышать 12%.

По проекту размер отклонений блока от стандартизированных величин не может превышать 1,3 см в длину, 0,8 см в ширину и высоту, 0,5 см в вырезах. По всей длине и ширине поверхность не может отклоняться от прямолинейности на 03 мм.

Поверхность под отделку подлежит обязательной маркировке:

- А3 — лицевая, возможна окраска;

- А5 – лицевая, возможна отделка керамическими плитками;

- А6 — лицевая, отделке не подлежит;

- А7 — нелицевая, не видна при эксплуатации.

Все требования к качеству поверхностей указаны в ГОСТ 13015.0.

После изготовления все блоки бетонные для стен подвалов ГОСТ 13579 78 следует тщательно осмотреть на наличие трещин более 0,1 мм (кроме поверхностных усадочных). Для силикатного бетона допустимая величина дается с поправкой на плотность материала и составляет 0,2 мм

Все монтажные петли важно зачистить от наплавов бетона

Виды испытаний при приемке бетонных блоков

Приемка изготовленной продукции проводится по ГОСТ 13015.1, причем для некоторых, предназначенных к использованию в агрессивной климатической среде, необходимо провести ряд дополнительных испытаний. Такие испытания позволяют выявить возможные недостатки материалов в процессе производства.

Проверки контрольных образцов бетона на водонепроницаемость и водопоглощение требуется повторять не менее 1 раза в три месяца, а уровень отпускной влажности каждый месяц. По итогам испытаний при сдаче блоков делают обобщающие выводы о показателях прочности бетона, соответствии монтажных петель требованиям ГОСТ 13579 78, точности геометрии, ширины технологических трещин и категории поверхности.

Для определения геометрических параметров, трещин и качества бетонной поверхности достаточно провести выборочный контроль. Но в случае приемки по показателям правильности нанесения маркировки и наличию монтажных петель необходимо проводить сплошной контроль с выявлением брака по указанным показателям.

Стандарт качества контрольных испытаний

При проведении ряда испытаний над изготовленной продукцией руководствуются рядом норм и правил по ГОСТ, согласованных и утвержденных на государственном уровне.

- Прочность на сжатие – на серии образцов (ГОСТ 10180), изготовленных из рабочей смеси по ГОСТ 18105;

- Отпускная прочность по факту — ГОСТ 17624 или ГОСТ 22690;

- Устойчивость к температурным перепадам – по ГОСТ10060;

- Водонепроницаемость — ГОСТ12730.0 и ГОСТ 12730.5;

- Водопоглощение — ГОСТ 12730.0 и ГОСТ12730.3;

- Влажность — ГОСТ12730.0, или 21718;

- Все размерные параметры, монтажные петли, трещины, сколы, наплывы — ГОСТ 26433.0 и 26433.1.

Маркировка, хранение и перевозка бетонных блоков

Все знаки и надписи проводят по ГОСТ 13015.2 на боковых поверхностях. Это обеспечит удобство при хранении в штабелях, рассортированных по маркам и партиям. Каждый штабель имеет высоту примерно 2,5 м, и ставится вплотную к соседнему.

Каждый из блоков при хранении или перевозке должен находить на специальной прокладке толщиной не менее 3 см, уложенной между рядами вертикально над другой. Под нижний же слой штабеля кладут подкладки на плотное и выровненное основание. Все блоки надежно крепятся между собой во избежание смещения при перевозке.

Все виды транспортировки, разгрузку, погрузку и хранение следует выполнять с особой тщательностью, не допуская повреждения поверхности. Все допустимые погрешности четко прописаны в ГОСТ 13015.3.

Разновидности строительных блоков

Эти материалы изготавливаются по новым технологиям, их характеристики отвечают ГОСТу, поэтому качество напрямую зависит от соблюдения производителем технологии изготовления и выбранного сырья.

Выделяют следующие виды блоков:

Бетонные

Бетонные начали производить самыми первыми. Но из-за своей слабой теплопроводности они не используются для возведения жилых домов. Благодаря высоким показателям морозоустойчивости и прочности пустотелые бетонные блоки применяют для хозяйственных построек. С их помощью можно быстро возвести гараж или сарай. Чтобы укрепить поверхность рекомендуется использовать сварные арматурные сетки ГОСТ 23279 2012.

Керамзитобетонные

Керамзитобетонные созданы для строительства домов и по сравнению с предыдущим видом имеют малый вес. При этой особенности они не уступают бетонным материалам по прочности и некоторые характеристики керамзитобетонных блоков даже лучше. Их широко применяют для строительства многоэтажных зданий. Для возведения дома, состоящего из трех этажей, не надо использовать специальную технику. Подъем и установку этих блоков можно произвести вручную или с помощью подручных средств. К тому же можно выбрать вариант блоков с облицовочной плиткой или декоративным рифлением и тогда не надо будет производить отделку наружных стен. Это делает строительство экономичным.

Клей для газосиликатных блоков цена расход и другие данные можно прочесть в описании статьи.

Газосиликатные

Газосиликатные являются наиболее применяемым материалом для возведения любых зданий. Обусловлено это их высокими показателями эксплуатационных характеристик. Газобетон имеет отличные тепло- и шумоизолирующие свойства, эффективно сглаживает колебания температур, практически не впитывает влагу. Чтобы выбрать материал для строительства следует подробнее узнать про плюсы и минусы газобетона. За счет пористой структуры, способной удерживать в себе тепло, ширина стен в доме из газосиликатного блока значительно меньше, чем при кирпичной кладке или при использовании других видов блоков.

Какие блоки для межкомнатных перегородок лучше всего использовать при строительстве можно узнать из данной статьи.

Газобетонные

По внешнему виду газобетонные уступают керамзитобетонным, поэтому применение их для наружных стен подразумевает проведение облицовочных работ. Его могут получать двумя способами: обычным и автоклавным. Последний вид будет отличаться своими более высокими прочностными и теплоизоляционным свойствами

Он также имеет меньший вес, что немаловажно, при строительстве, но впитывает влагу, как губка. Оба вида газобетона просты в монтаже, обладают звукоизоляцией, экономичностью, экологичностью и биологической стойкостью

Для высотного капитального строительства применяют газосиликатный вариант.

Газоблок цена характеристика и другие технические данные можно подчеркнуть для себя из данной статьи.

Пенобетонные

Пенобетонные имеют практически одинаковые характеристики с предыдущим видом. Отличается от него методом производства. При наличии специальной установки их можно изготавливать прямо на стройплощадке. Но это является одновременным плюсом и минусом. Кустарный способ производства зачастую сопряжен с риск получения некачественной продукции. Если ее использовать для возведения домов на их поверхности могут появиться трещины. Их широко применяют при возведении дач и коттеджей. Это экологически чистый вид строительного материала и самый дешевый вариант быстрого возведения построек.

Газоблок или пеноблок что выбрать для строительства можно узнать из данной статьи.

Блоки из полистиролбетона

В раствор для приготовления блоков из полистиролбетона добавляется полимер, который придает изделию морозоустойчивость и высокую прочность, а также повышает шумоизоляцию зданий. Это сравнительно недорогой материал, поэтому его применяют очень часто не только в индивидуальном, но и промышленном строительстве.

Особенности материала

Стеновые блоки из бетона сегодня пользуются огромной популярностью ввиду некоторых особенностей материала. Наиболее актуальны для возведения домов своими руками – работа с материалом не требует спецтехники, особых инструментов, каких-то знаний и навыков, большого числа работников.

Чаще всего сегодня в строительстве используют такие блоки: газобетонные, полнотелые и пустотелые, пенобетонные, керамзитобетонные, полистиролбетонные. Все они отличаются определенными преимуществами и недостатками, эксплуатационными свойствами.

Пустотелые бетонные блоки

Обычно такие блоки применяют в строительстве малоэтажных домов. Размер бетонных блоков для стен с пустотелой структурой обычно равен 20х20х40 сантиметрам. Основные их преимущества: доступная стоимость, небольшой вес, низкий уровень горючести, паропроницаемость, хорошие звукоизоляционные и теплоизоляционные свойства.

Такой бетонный блок стеновой не боится влаги благодаря закрытой структуре пор, из-за чего вода не попадает вовнутрь блока. Изделия бывают железобетонными и бетонными, стены из них строятся посредством заливки в каналы полимерного пенистого утеплителя или ячеистого теплоизоляционного бетона. Часто блоки используются для сооружения несъемной опалубки, когда в пустоты заливают тяжелый бетон и устанавливают арматуру, создавая монолитно-сборную конструкцию.

Газобетон

Бетонные блоки из газобетона в современном частном строительстве используются чаще всего. Материал обладает хорошими теплоизоляционными свойствами, но боится влаги, поэтому требует защиты. Бетонный блок стеновой данного типа делают из портландцемента, извести, кварцевого песка, воды и алюминиевой пудры. При прохождении реакции с алюминиевой пудрой появляются пузырьки, которые в процессе термообработки застывают в материале.

Газобетон отличается точностью геометрических размеров, небольшим весом, высоким показателем плотности. Наиболее качественным считается автоклавный материал. Изделия могут отличаться по размеру, форме, наличию на поверхности блоков определенных вспомогательных углублений и выемок, облегчающих процесс монтажа.

Пенобетон

Производство пенобетонных блоков осуществляется из цемента, песка, воды и специальных пенообразователей. Все компоненты смешивают, вспененное сырье отправляют в разборные формы либо опалубочную конструкцию на определенный срок (4-12 часов), потом достают и позволяют набрать прочность в естественных условиях. Большие массивы режут на меньшие размеры бетонных блоков для стен.

От газобетона пенобетон отличается формой пор, геометрическими параметрами в аспекте точности граней и прочностью. Обычно блоки данного типа используют в малоэтажном строительстве при монтаже стен, в каркасном строительстве такими блоками заполняются проемы между несущими конструкционными элементами.

Полистиролбетон

В состав данных изделий включаются гранулы полистирола, которые выступают в качестве утеплителя.

Основные преимущества полистиролбетона:

- Простой и быстрый монтаж

- Тонкие швы из клеевого состава

- Качественная адгезия с любыми отделочными материалами

- Прекрасное качество исполнения в плане геометрии и точности размеров

- Прочность – возможность применять блоки даже в сейсмоактивных зонах

- Стойкость к большим перепадам температуры, различным факторам окружающей среды

- Стойкость к деформациям, появлению грибка и плесени

- Прекрасные теплоизоляционные и звукоизоляционные характеристики

- Хороший уровень паропроницаемости

Керамзитобетон

Керамзитобетонные стеновые блоки производят с реализацией технологии вибролитья в формы. В составе блоков должен быть одинаковый объем цемента и керамзита. Обычно такие блоки бетонные стеновые (размеры могут быть разными) используют для строительства перегородок и стен.

Материал демонстрирует хорошие показатели теплоизоляции и прочности, так как внутри его есть полости, выступающие в качестве ребер жесткости. Благодаря особенностям структуры есть возможность существенно сэкономить на растворе. Керамзитобетонные блоки обладают большим весом в сравнении с газо- и пенобетоном, но строить из них все равно можно без привлечения спецтехники.

Из керамзитобетона строят не только жилые дома, но и подпорные стены, заборы, разнообразные перегородки, ограждения, постройки хозяйственного назначения.

Достоинства и недостатки

Что это такое – бетонные блоки стеновые, уже понятно. Пришло время вкратце уточнить их плюсы и минусы.

К основным положительным качествам относят прочность материала и его экономичность, удобство ведения работ, пониженный уровень теплопроводности, отличные шумоизоляционные характеристики. Кроме того, блоки отлично противостоят огню и отличаются длительным эксплуатационным периодом.

Правильная эксплуатация обеспечит объекту из блоков службу не менее сотни лет, так как материал почти не изнашивается.

Главным минусом блоков считается то, что они практически не деформируются, требуется не менее года, пока стены из такого материала дадут усадку. При этом необходимо помнить, что следует утеплить объект и защитить блоки от воздействия влаги.

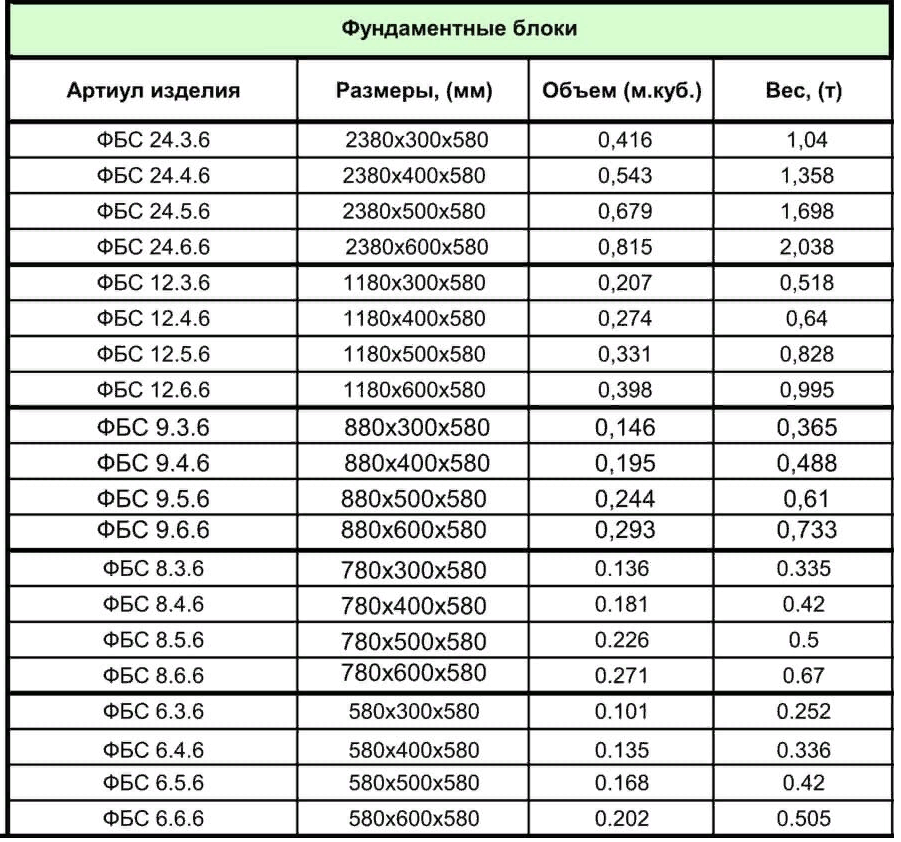

Технические характеристики блоков ФБС

Фундаментные блоки ФБС имеют точные габариты, прописанные в ГОСТ 13579-78:

- Длина отливок может быть 0,88, 1,18 и 2,38 м с погрешностью 13 мм.

- Ширина — 0,28 и 0,58 м ±8 мм.

- Высота — 0,3, 0,4, 0,5, 0,6 м ±8 мм.

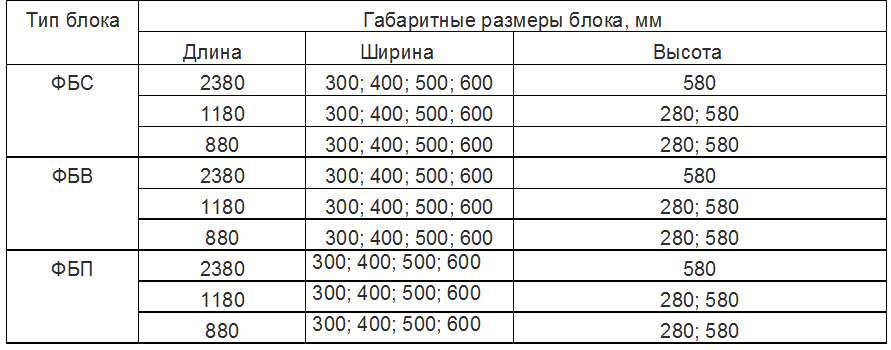

Размеры блоков ФБС, ФБВ, ФБП

Размеры блоков ФБС, ФБВ, ФБП

По требованию заказчика могут изготавливаться другие типоразмеры, но их параметры будут отличаться от ГОСТ.

Все параметры ФБС, которые заводы применяют при их отливке, собраны в сводную таблицу.

Типы фундаментных блоков

Типы фундаментных блоков

Виды блоков по ГОСТ

Есть несколько разновидностей полнотелых бетонных отливок, определяемых, как фундаментные блоки.

ГОСТ 13579-78 задает параметры ФБС — цельных прямоугольных изделий с металлическими петлями для монтажа. Они бывают с полостями для укладки арматуры (ФБВ) или с отверстиями, раскрытыми книзу и уменьшающими вес (ФБП). Для заливки блоков подходят разные типы бетона:

- тяжелый (Т), плотность 2,4 т/м3;

- облегченный керамзитобетон с пористым заполнением (П), 1,8 т/м3;

- плотный силикатный (С), 2 т/м3.

ГОСТ 13580-85 описывает железобетонные плиты ФЛ, которые рекомендуют для укладки в основание ленточного фундамента. Они имеют трапециевидную форму, отлиты из тяжелого бетона, оснащены проушинами для простоты монтажа.

ГОСТ 28737-2016 распространяется на армированные балки из тяжелого бетона. Они служат опорой для стен нежилых построек. Могут быть сборными или монолитными с длиной более 10 м. Маркируют их индексом БФ (БФМ) и номером от 1 до 6, который зависит от частоты опирающихся на фундамент колонн и размера балки.

Виды и маркировка

В стандарте 13579-78 приведены точные значения веса фундаментного блока ФБС. Здесь же указана марка арматуры, количество монтажных проушин и тип бетона. Все эти параметры отражаются в маркировке, указываемой на каждом готовом изделии. В нее входят:

- тип блока: ФБС, ФБП, ФБВ;

- округленные размеры в дециметрах: длина X ширина X высота;

- вид бетона: Т, П, С;

- номер стандарта, описывающего изделие.

Готовые фундаментные блоки ФБС могут иметь следующую примерную маркировку: ФБС 24.5.6-Т ГОСТ 13579-78. Это обозначение описывает фундаментный блок сплошной из тяжелого бетона с размерами 2, 38 м X 0,5 м X 0,58 м, выполненный по ГОСТ.

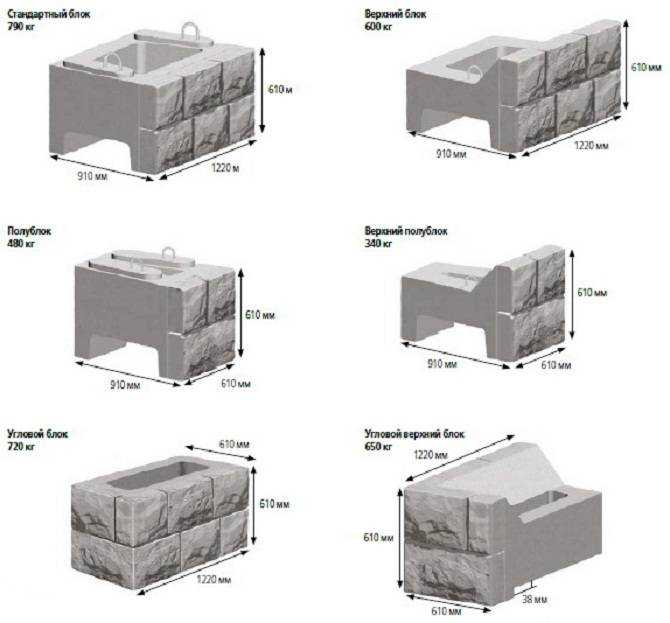

Сферы применения блочных стен

Из-за их технологической гибкости и исключительной прочности стены из бетонных блоков широко используются в промышленном и жилищном строительстве. Они применяются также и в иных целях.

Например, установка блочно-бетонных барьеров безопасности позволяет предотвратить появление автомобилей и пешеходов в опасных зонах. Такие барьеры могут обеспечивать безопасность на строительной площадке или в аварийной ситуации.

Стены из бетонных блоков могут удерживать воду и стоки, когда существует опасность их подступа к фундаменту здания. Иногда для обеспечения дополнительной устойчивости имеющейся конструкции может понадобиться подпорная стена, и для кладки подпорных стен используются обычные (или декоративные) бетонные блоки.

Бетонные блоки могут надежно изолировать дом, как от избыточных температур наружного воздуха, так и от шумового загрязнения, сохраняя при этом внешний вид дома.

Жилые дома из бетонных блоков обеспечивают экономичную защиту от ураганов и сильных ливней в прибрежных районах. Благодаря прочности и структурной целостности стен из бетонных блоков застройщик социально-общественного здания или торгового центра может быть уверен в том, что персонал и посетители будут в безопасности. Стены из бетонных блоков могут обеспечить высокую рентабельность инвестиций, притом они полностью соответствуют правилам и нормам пожарной безопасности. Рекомендуем для спокойствия и дальнейшей безопасной эксплуатации дома из бетонных блоков, провести строительную экспертизу силами наших специалистов для оценки качества строения, швов, материала.

В сравнении со стенами, возводимыми из монолитного бетона, блочные стены характеризуются:

- Высокой влагостойкостью, поскольку отсутствуют места, куда может проникать внешняя влага;

- Устойчивостью к неблагоприятным погодным условиям, например, сильным ветрам или ураганам;

- Экологичностью, ибо в блочных стенах практически всегда используются переработанные, экологически чистые материалы. Часто используемое сырьё – местного производства, что уменьшает затраты на логистику;

- Поскольку бетон является огнестойким материалом, он также может действовать как брандмауэр между стенами, перегородками и окружающими зданиями.

Бетонные блоки — лёгкие, что снижает долю ручной работы на строительном объекте. Одновременно удаётся сэкономить время и средства, затрачиваемые при строительстве. Обычно блоки из бетона доступны в различных цветах, это позволяет дополнять ландшафт или структуру проекта.

При строительстве монолитных бетонных стен иногда вероятна потеря части прочности бетона на разрыв — тогда, когда происходит отверждение материала. Бетонные блоки полностью затвердевают ещё в процессе их производства на заводе, что обеспечивает долговечность, необходимую для проекта. Если на целостность залитой бетонной стены заметное влияние оказывают погодные условия, то стены из блоков состоят из материалов, изготовленных в стабильных заводских условиях.

Применяя бетонные блоки, кладку стен можно проводить на большую высоту, что немаловажно в проектах многоэтажных зданий и сооружений. Строительная лаборатория «СтройЭкспертЭкология», располагая современным испытательным оборудованием и квалифицированными специалистами, всегда сможет выполнить тщательную проверку качества готовых бетонных блоков

Строительная лаборатория «СтройЭкспертЭкология», располагая современным испытательным оборудованием и квалифицированными специалистами, всегда сможет выполнить тщательную проверку качества готовых бетонных блоков.

Технические характеристики

Размер бетонного блока позволит определить габариты подпорной стены

Но перед покупкой этих изделий важно ознакомиться еще и с их техническими характеристиками. Так, прочность на сжатие может достигать 50кг/см2. Что касается плотности, максимальный ее предел составляет 2250 кг/м3

Конечное значение будет зависеть от типа изделия. Такие бетонные блоки для стен подвалов готовы прослужить до 100 лет при соответствующих условиях эксплуатации

Что касается плотности, максимальный ее предел составляет 2250 кг/м3. Конечное значение будет зависеть от типа изделия. Такие бетонные блоки для стен подвалов готовы прослужить до 100 лет при соответствующих условиях эксплуатации.

Материал не является горючим, а его теплопроводность достигает 1,14 Вт/м*С. Блоки должны отвечать ГОСТ 6133-99. Согласно им, пустоты могут быть предназначены не только для придания блокам соответствующих характеристик, но еще и для захвата изделий в процессе строительства. Пустоты при монтаже должны быть ориентированы перпендикулярно по отношению к опорной поверхности камня

При выборе бетонных блоков следует обратить внимание на то, соответствуют ли они государственным стандартам. Так, толщина внешней стены не должна быть меньше 20 мм. Кроме того, по сечению пустоты должны быть распределены равномерно

Кроме того, по сечению пустоты должны быть распределены равномерно.

Преимущества

Пустотелые бетонные стеновые блоки, использующиеся для возведения наружных и подпорных стен, обладают множеством преимуществ. Во-первых, следует особо выделить отсутствие у изделий боязни влаги. Благодаря особой структуре материала, вода не попадает внутрь, а значит, не может там замерзнуть и привести к разрушению блока.

Во-вторых, камни чрезвычайно прочны. Именно поэтому они способны принимать высокие нагрузки. В-третьих, у них имеется способность претерпевать множественные циклы замораживания и оттаивания, что как нельзя лучше подходит для наружных стен и других конструкций, которые эксплуатируются при сложных условиях.

Недостатки

Стеновые бетонные блоки, которые еще используются для возведения подпорных стен, имеют один, но важный недостаток, который выражен во внушительном весе. Кроме того, камень обладает не слишком привлекательным внешним видом, если не имеет декоративного слоя, который делает изделие более дорогим. Третьим недостатком является оказание камнем нагрузки на основание. Это может потребовать предварительного укрепления фундамента.

Монтаж фундаментных блоков

Работы по монтажу основания будущей постройки начинаются только после проведения подготовки. От внимательной и тщательной организации данной процедуры зависит успех предполагаемого строительства и беспроблемная эксплуатация возводимого сооружения.

Здесь главное внимание должно уделяться устойчивости будущей конструкции, поэтому важны точные расчёты и меры для последующего ровного вертикального расположения блоков. Разбивка начинается с обязательного перенесения осей на готовящееся основание, где предполагается расположить будущий фундамент, и натягивания осевых струн

При этом производится разметка, проверяется соответствие размерам, намеченным при проектировании

Разбивка начинается с обязательного перенесения осей на готовящееся основание, где предполагается расположить будущий фундамент, и натягивания осевых струн. При этом производится разметка, проверяется соответствие размерам, намеченным при проектировании.

Следом закрепляются металлические штыри, между которыми натягивается шнур-причалка, проходящий на 3 мм дальше от предполагаемой ленты будущего фундамента.

Монтаж фундаментных блоков осуществляется на определённую основу. Часто таковой бывает, тщательно выровненный, слой песка или материал сходный по свойствам, если данное изменение предусмотрено в проекте.

При этом грунт, служащий подошвой основания, тщательно выравнивается. Под ним почва не должна быть рыхлой, насыпной или зыбкой. Подобное основание делается с расчётом, чтобы его размеры превосходили периметр здания приблизительно на 30 см.

Для конечной прочности конструкции, размеры фундаментных блоков просчитываются заранее со всей точностью, при этом учитывается толщена предполагаемых перекрытий и стен.

А перед укладкой самих блоков на место будущего фундамента складываются, сделанные из щебня и песка, подушки ФЛ, которые служат в дальнейшем прокладкой между грунтом и блоками. Они значительно увеличивают площадь опоры и расширяют подошву фундамента.

Монтаж осуществляется по типу кирпичной кладки. В конечном итоге получается около четырёх или пяти рядов модулей. Вертикальные стыки при этом заполняются раствором с уплотнителем.