Оборудование для производства шлакоблока

Производство шлакоблока на специальном оборудовании не составит большого труда. Процесс отлива на станке для производства шлакоблоков происходит следующим образом:

- Подготавливается рабочая смесь, состоящая из цемента, воды и наполнителей. Последние необходимо пропустить через сито, удаляя крупные ингредиенты. Вода не должна полностью заполонить раствор, наполнитель держится на полу в сухом состоянии. Консистенция выбирается самостоятельно, в зависимости от типа производства.

- Смесь загружается в форму, уплотняется набивкой или специальным прессом для шлакоблока. В процессе необходимо следить за количеством смеси, при уплотнении она сжимается.

- После чего, приготовленный формы блок изымается из формы.

Автоматическое производство шлакоблоков

Процесс сушки происходит в естественных условиях, через 24 часа возможно перемещать готовый материал на склад. Использование в строительстве доступно в течении неделе после производства, полное затвердевание наступает в течение месяца. Специальные добавки позволяют ускорить процесс затвердевания, максимальная влажность и прямые солнечные лучи позволять твердеть шлакоблоку быстрее.

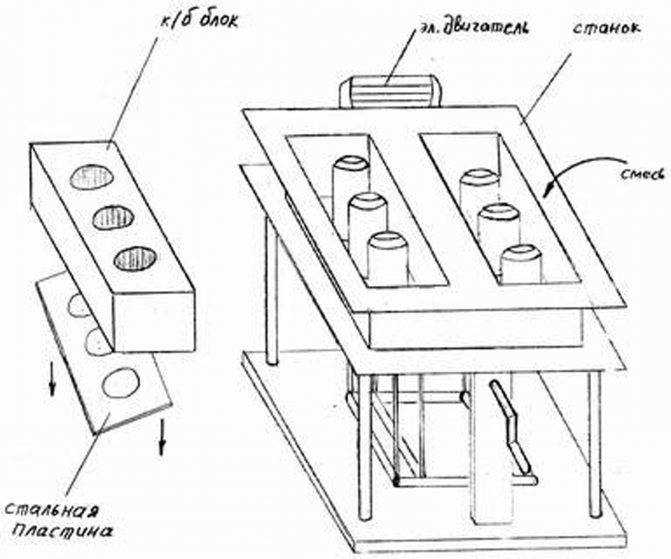

Существует множество конструкций, оборудования, станков для производства шлакоблоков. Самостоятельно изготовить станок представляется возможным при использовании следующих элементов:

- подготовленная шлакоблочная матрица для формовки раствора;

- необходимые материалы и инструмент;

- вентилируемое помещение с выравненным полом.

Предлагается множество разновидностей конструкций станков для изготовления своими руками, чертежи которых, доступны на просторах сети

Важно перед изготовлением подсчитать необходимые объёмы производства, для собственных нужд достаточно произвести оборудование простого типа

Небольшой объем производиться изготовленной вручную матрицей. Материал может быть любой доступный – от твердых пород дерева до листового металла. Такой процесс требует утрамбовки материала вручную. Шлакоблочные станки имеют модификацию с вибромотором, который значительно сохранит трудовые затраты при производстве, ускорит процесс. Включенный электродвигатель с вибро конструкцией на несколько секунд позволяет заполнить объём в формы, досыпая вовремя наполнитель.

Для того, чтобы изготавливать продукт не только в использовании собственных нужд, понадобится полноценный станок для шлакоблоков. Конструкция потребует наличия в арсенале следующих инструментов:

- углошлифовальная машинка;

- сварочный аппарат;

- инструмент для разметки.

Согласно чертежам, конструкция сваривается и обрабатывается болгаркой. Устройство станка для изготовления шлакоблоков может содержать вибромотор, прикрепленный в нижней части. Для удобства выводится пульт управления и зажимной механизм.

Форма станка

Заливка подготовленной смеси производится в форму. Шлакоблочный станок, изготовленный своими руками, требует правильно размеченной формы при заливке, открытая полость готового продукта имеет в составе 30% площади. Материалы формы:

- металлический уголок;

- стальной лист 5 мм;

- трубы диаметром 8 см.

Формы шлакоблочного станка

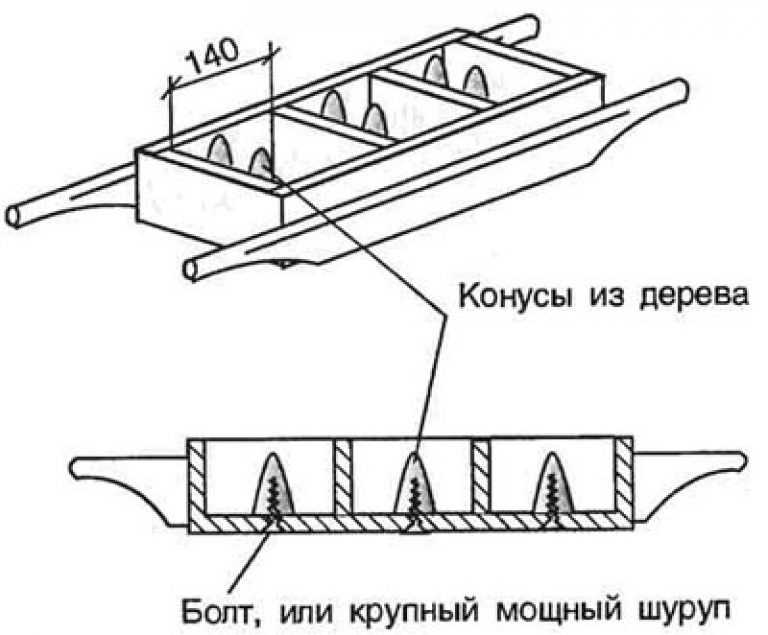

Каркас формы приготавливается из листового металла, разметка производится в соответствии с двойным размером детали. На подвесных пластинах устанавливаются трубы для заполнения технологических пустот блоков, края станка закрываются. Роль пластин в виде ограничителя, который выступает при работе устройства вибрирования. Крышка изготавливается под форму с отверстиями, диаметр которых должен быть немного больше самих труб. Ручки, установленные с разных сторон служат для подъема и опускания механизма.

С этим читают

Изготовление форм для бетона

Для производства опилкобетонных блоков понадобятся формы. Если планируется выпускать материал больших размеров, то формы лучше сделать разъемными. Для небольших блоков подойдут формы, которые имеют ячеистую структуру.

Формы изготавливаются из досок толщиной 2 см, которые внутри покрываются листовой сталью. Благодаря наличию металла достигается максимальная гидроизоляция. Доски не должны впитывать влагу из рабочей смеси. Вдобавок из форм, отделанных листовой сталью, легче вынимать сделанные блоки.

Если решено использовать формы без стали, то перед укладкой приготовленной смеси и в процессе изготовления блоков конструкция обильно увлажняется. Нельзя допускать преждевременного высыхания опилкобетона.

При изготовлении форм следует учесть еще один нюанс. При высыхании смесь подвергается усушке, а материал становится по размерам немного меньше. Поэтому, если планируется делать материал определенного размера, то габариты формы должны быть на 10% больше блоков.

Деревянные формы устанавливаются на пластиковые или металлические поддоны, которые покрываются тонким слоем опилок. Если в опилкобетоне нужно сделать внутренние отверстия, то в форме должны находиться листы толя, свернутые трубочкой. Для ускорения производственного процесса создается сразу 15-20 форм. Это значительно сэкономит время для проведения последующих строительных работ.

Технология производства пескоблока

Технология производства пескоблоков достаточно проста, но он все равно может вызвать трудности у пользователя оборудования. Примечательно то, что в качестве сырья используются доступными и дешевые материалы, купить которые можно в любых объемах, в любой точке России. Это значит, что даже если у вас маленький городок, вы все равно сможете выйти в прибыль при использовании станков под производство пескоблоков своими руками.

Видов пескобетона всего 2:

Каждый из них имеет свои плюсы и минусы, а также те или иные виды должны использоваться для разных целей. Монолиты тяжелее и поэтому требуют более крепкого фундамента, если будут использоваться для строительства. Пустотелые легче, но если из них сделать простенок вбить гвоздь в него будет нельзя. Такой пескоблок расколется, что приведет к неприятностям и возможному ремонту.

Это реальные проблемы, с которыми люди будут сталкиваться, когда покупают вашу продукцию и если вы решили заниматься производством пескоблока, нужно учитывать проблемы потребителя, чтобы выстраивать для них предложение. Также это поможет лучше понять преимущества и недостатки товара, чтобы выгоднее презентовать его во время коммерческого предложения.

Под изготовление пескоблоков в домашних условиях вам потребуется песок и цемент. А все остальное будет выполняться станком по производству. В стандартном виде пескоблок это серый, похожий на шлакоблок или пеноблок строительный материал. Но конкурентным преимуществом его наделяет возможность использовать во время производства красители, которые придают тот или иной оттенок помещению. Если использовать это для фасада, потребитель сможет красиво и главное уникально украсить и выделить свое жилье на фоне соседских домов.

Технические характеристики

- Шлакоблоки обладают сравнительно низким коэффициентом теплопроводности — от 0,20 до 0,65 Вт/м3 (лучше чем у кирпича). За счет этого их применяют часто не только как конструкционный материал, но и как утеплитель.

- Плотность — от 750 до 1450 кг/м3. От всех прочих видов отличается высокой прочностью — марка от М35 до М125. Параметр нужно учитывать при проектировании коммуникаций, так как он с трудом режется.

- Морозостойкость составляет до 50 циклов замораживания-размораживаниия без появления видимых повреждений.

Достоинства:

- невысокая цена;

- доступность и разнообразие материалов для изготовления, возможность получения изделий с нужным набором параметров, подходящих для конкретных целей;

- польза для экологии — за счет использования отходов металлургической промышленности (шлака), а так же боя кирпича и бетона, остающегося при сносе старых зданий, уменьшается количество свалок строительного мусора;

- огнестойкость;

- не является благоприятной средой для развития грибков, плесени, не подвержен порче грызунами;

- простота монтажа стен.

Недостатки:

- очень высокая степень гигроскопичности — сильно впитывает влагу из воздуха, обязательно требуется надежная облицовка с обеих сторон;

- наличие опасных для здоровья веществ (серы) — для полного их выветривания блоки выдерживают на открытом воздухе не менее года, при покупке необходимо проверять сертификат экологической безопасности;

- из-за необходимости качественной гидроизоляции, облицовки общая стоимость строения незначительно ниже, чем при использовании более дорогих стройматериалов, существенная экономия получается лишь при изготовлении своим руками.

Из шлакобетона чаще строят подсобные, хозяйственные, производственные помещения, гаражи.

О шлаке для производства блоков

Это силикатный отход обработки металлов, его просеивают через сито. Шлак, полученный при сжигании различных видов твердого топлива (уголь, дрова), содержит радиоактивные компоненты, поэтому для строительства жилых помещений его не применяют.

Разновидности шлаков:

- гранулированные (граншлак);

- негранулированные.

Для изготовления строительных блоков отбирают самую крупную фракцию гранулированных отходов, более мелкие (негранулированные) идут на производство асфальта, тротуарной плитки. Цена за 1 тонну материала — от 100 рублей. Различают отходы цветной и черной металлургии (доменные), предпочтительнее второй вариант, так как полученные при обработке цветных металлов стоят дороже.

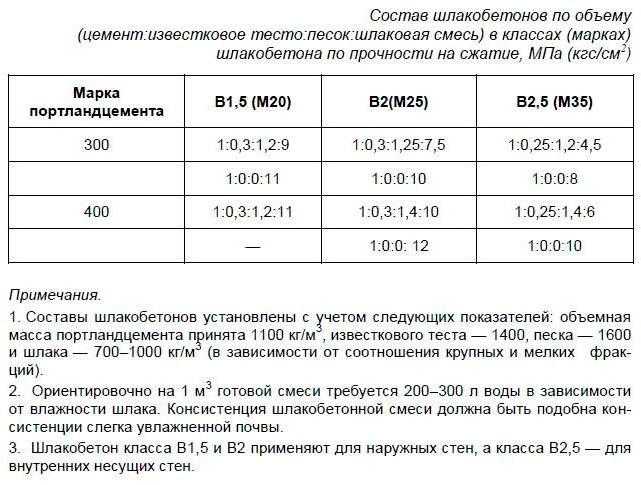

Состав смеси для получения блоков

В качестве вяжущего выбирается цемент марки не ниже М400. Наполнитель либо полностью состоит из шлака, либо смешанный — добавляют в небольшом соотношении щебень (допустимо вторичный), песок обычный или керамзитовый, мелкий керамзит, дробленый кирпич. Пропорции для шлакоблоков: на 8-9 частей наполнителя 1,5-2 части вяжущего. Если цемент марки М500, то его можно брать примерно на 15 % меньше, чем М400.

Шлак обычно составляет не менее 65 % всего объема заполнителя. Например, из 9 частей не менее 6 приходится на него, остальное дополняют песком, щебнем. Но теоретически возможно использовать для производства своими руками кирпичный или бетонный бой, отсев. Вне зависимости от типа материала принято условно называть и такие изделия шлакобетоном. Классические пропорции: 2 части песка, 2 части щебня, 7 частей шлака, 2 части портландцемента М400.

Воду добавляют в соотношении примерно 0,5 части. Готовая смесь получается полусухой. Чтобы проверить качество, горсть бросают на твердую поверхность. Если ком рассыпался, но при сжатии вновь легко обретает прежнюю форму, то состав пригоден для использования.

Смешивать компоненты лучше в бетономешалке или смесителе, но такое оборудование стоит дорого. Небольшое количество замешивают вручную, процесс трудоемкий.

Характеристики опилкобетона, плюсы и минусы

Различают виды опилкобетона:

- теплоизоляционный (средняя плотность от 400 до 800 кг/м3);

- конструкционный ( средняя плотность от 800 до 1200кг/м3).

Как и любой другой бетон, опилкобетон лучше всего набирает прочность в тепле и влажности, так как влага быстро не испаряется и идет на образование цементного камня.

Плюсы

Главными преимуществами опилкобетона считаются:

- Дешевизна основных компонентов.

- Простота изготовления.

- Долговечность построек.

- Экологичность.

- Отличная теплозащита.

- Наработанная за десятилетия использования методика изготовления и применения.

Минусы

Основной недостаток всего один: не все опилки подойдут для этого материала. Если в случае с арболитом сахара из щепы удалялись при отлежке, и по соотношению объема щепы и удельной площади щепы распад сахаров не сильно влиял на цемент, то в случае с опилкобетоном процесс распада сахаров сильно влияет на сам цемент внутри блока.

Технология производства

Существует два способа, по которым изготавливают шлаковые блоки.

- Простой способ. В данном случае применяют специальные емкости, находясь в которых подготовленный раствор приобретает требуемую прочность. Блоки высыхают естественным путем, пока цемент полностью не закрепится.

- Сложный способ. При таком методе изготовления применяются вибрационные приспособления. Во многих случаях обращаются к таким элементам, как вибростол или дополняют форму мотором с вибрационной функцией.

Ознакомимся с технологией изготовления шлаковых блоков с помощью простых форм.

- Все подготовленные ингредиенты в требуемых пропорциях укладывают в бетономешалку, после чего тщательно перемешивают.

- Готовый раствор заливают в формы. Что касается трамбовки, то ее осуществляют при помощи молотка – им простукивают емкости, чтобы весь воздух ушел из материала.

- Если блоки планируется изготавливать с пустотами, то в каждую отдельную деталь ставят бутылки с водой (обычно хватает 2-х бутылок).

Главную сложность при таком способе изготовления представляет трамбовка блоков. Если внутри раствора остались пузырьки воздуха, то это окажет неблагоприятное воздействие на качество итогового продукта.

Что касается более сложного метода производства шлакоблоков, то здесь проводятся следующие работы:

- начинать изготовление материалов таким способом следует с размешивания смеси в бетономешалке;

- получившийся в итоге раствор отправляют в форму, а затем разравнивают мастерком;

- далее запускается вибратор, а сам раствор держат в форме в течение 20-60 секунд;

- затем оборудование нужно отключить, установка приподнимается, а затем вынимается готовый блок.

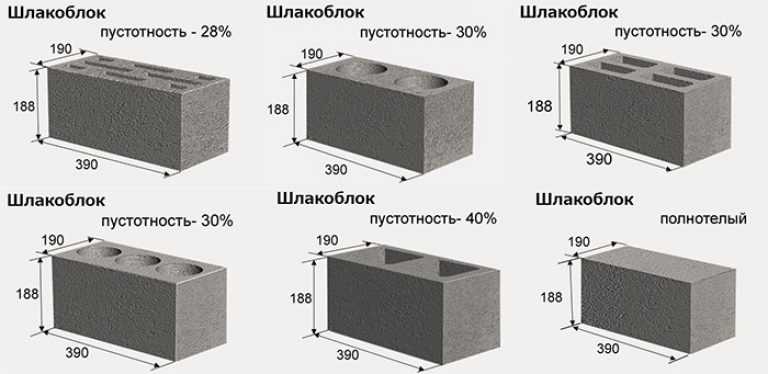

Состав и размеры шлакоблоков

Габариты шлакоблоков определяются стандартом. Для этого материала они составляют 380х180х187 мм (длина/ширина/высота). Но придерживаться этих норм необязательно, потому как в индивидуальном строительстве возникает необходимость комбинирования материалов. Параметры шлакоблоков не являются строгой величиной, потому могут поддаваться изменению с учетом индивидуальных характеристик постройки и направленности строительства.

Заметьте, что шлакоблоки со стандартными параметрами на практике тяжело применять. Причиной этому служит немалый удельный вес материала, варьирующийся в пределах от 18 до 26,5 кг. Из-за этого замедляется и ход строительства здания.

Пропорции состава для изготовления шлакоблока

При изготовлении шлакоблока, используют шлак разного размера, он включает в себя различные фракции, это придает материалу хорошую прочность, и повышает тепловые свойства. Чтобы шлак хорошо взаимодействовал с цементом, его необходимо просеять, и смочить водой. Кроме шлака допускается добавление битого кирпича, гравия, гипса, золы или других материалов. Чтобы сэкономить цемент, можно добавить известь, от этого качество материала не ухудшится.

Смеси для шлакоблока могут приготавливаться различными способами, они отличаются пропорциями.

Состав № 1

Для приготовления необходимо взять 7 частей шлака, 3 цемента 400 марки, 2 песка, 2 части воды. Воду добавляют столько, чтобы получить раствор нужной консистенции. Все компоненты тщательно перемешивают до однородности, а затем приступают к заполнению форм. При использовании раствора с УПД, готовый материал можно складывать спустя 8 часов.

Состав № 2

Необходимо взять 9 частей шлака после обработки металла, его можно приобрести на металлургических заводах, 1 часть бетона. Воды добавляют такое количество, равное половине части цемента.

Состав № 3

В этом случае берут мелкий отсев, и граншлак в равном количестве, по 4 части. Одну долю цемента, и количество воды, которое равняется половине состава. Все компоненты необходимо тщательно перемешивать до однородности, чтобы не было комков, а затем залить в формы. При самостоятельном производстве, можно добавлять такие компоненты, как песок, керамзит, опилки, щебенка, и другие.

Из чего состоит шлакоблок?

Шлакоблок называют стеновым камнем, для его производства необходимо правильно приготовить смесь. Шлакоблок, состав смеси которого достаточно прост, изготавливается не только промышленным образом, но и в домашних условиях.

В раствор стандартного вида входят такие компоненты, как шлак, зола или отходы с металлургических печей. Такие материалы применять необязательно, можно использовать различные наполнители, известняк, керамзит, опилки, щебенку, перлит или гравий. При соблюдении правильных пропорций, и добавлении нестандартных материалов, то можно повысить прочность, и сэкономить на расходах, к таким компонентам может относиться битый кирпич или другие подобные виды отходов. Шлакоблок усиленного типа должен соответствовать ГОСТу.

Обязательно необходимо соблюдение основных пунктов

- Должен соблюдаться цвет по образцу.

- По ГОСТу должна в точности соблюдаться форма блока.

- Наличие пустот или полнотелость.

- Толщина пустотелой перегородки и стенок должна быть не менее 20 миллиметров.

Состав смеси также должен соответствовать условиям ГОСТа

- Для изготовления используют цемент 400 марки класса Д 20.

- Кварцевый песок должен быть очищенным, и просеянным.

- Отсевом называют сырье, которое получают путем дробления горной породы или щебенки.

- Воду можно использовать любую, питьевую или техническую.

В состав смеси для производства шлакоблока входит песок, цемент, шлак, в пропорциях 3 к 1 к 5. Воды добавляют в количестве половины объема цемента. Если блоки изготавливают без включения песка, то пропорции меняются, для этого берется 1 часть цемента и 9 шлака, воды необходимо такое же количество, как и в первом случае. Полное застывание блоков, которые уже будут готовы к использованию, наступает спустя 30 дней, при температуре до 20 градусов тепла, и повышенной влажности. Застывание можно укорить, добавив в смесь пластификатор. После полного просыхания, блоки складывают на подготовленные поддоны, пустотными участками вниз, это поможет предотвратить появление трещин.

Формы для заливки блоков

Чтобы создать готовый блок, используют специальные формы, в которые заливается готовый раствор. Формы изготавливаются из деревянного материала, во внутреннюю часть помещают прямоугольники, чтобы образовались пустоты необходимого размера. На внутреннюю часть формы можно закрепить полиэтиленовую пленку, тогда блоки будет легко вытащить, а их поверхность станет гладкой. Блоки располагают на открытом пространстве, при этом застывание выполняется при воздушной температуре, без применения дополнительного прогревания. Для полной готовности понадобиться почти месяц, так что необходимо набраться терпения.

Технологический процесс отлива шлакоблоков

Хорошие и надежные шлакоблоки получаются в результате использования раствора средней текучести

Этот фактор важно учесть во время препуциального распределения компонентов и их смешивания. Зачастую это типичный бетонный раствор, замешанный в бетономешалке или вручную с добавлением пластификаторов и отходов производства

После приготовления смеси, согласно пропорции раствора для изготовления шлакоблока, ее разливают по формам и ждут, пока блоки застынут. Это домашний вариант отлива строительных блоков из шлака. В условиях производства все происходит по-другому. Здесь применяется специализированное оборудование, используются особенные техники смешивания компонентов.

Зная, как определить пропорции приготовления раствора для шлакоблока, вы можете изготовить строительный материал самостоятельно. Как это делать: своими руками или приобрести заводские блоки, решать только вам. В любом случае, следуя правилам выбора и советам экспертов, типовых ошибок при покупке строительного материала легко избежать. Отдавая предпочтение покупным шлакоблокам, выбирайте материалы проверенных рейтинговых компаний.

Знание пропорций и норм изготовления бетонных растворов поможет изготовить соответствующий техническим нормам продукт, пригодный для строительства жилых домов.

Среди множества стройматериалов присутствуют так званые «старожилы», к которым относится шлакоблок. Он является прародителем всех современных строительных блоков, которые в последнее время приобрели небывалую популярность. По технологии производства этот материал получается в процессе вибропрессования раствора, находящегося в специальной форме.

В данной статье можно найти

В его составе присутствует шлак, отходы после горения угля, зола, отсев щебня, песок, гравий, опилки и многие другое, что находится в регионе вашего проживания. Примечательно, что шлакоблок можно производить самостоятельно, было бы желание и небольшая сумма для закупки оборудования и комплектующих раствора.

Основные преимущества шлакоблока

Шлакоблок отличается от других материалов рядом преимуществ, поэтому считается самым востребованным.

- Из шлакоблока можно возвести постройку до трех этажей, для этого не обязательно иметь особые знания, и опыт. Всю работу можно выполнить самостоятельно, без найма рабочих.

- Один шлакоблок способен заменить 4 кирпича, и его стоимость ниже по сравнению с другими материалами, это позволяет сэкономить на расходах.

- Стены из такого материала являются тепло- и звуконепроницаемыми.

- Шлакоблок можно изготовить самостоятельно, в точности соблюдая все пропорции, и технологию производства.

Характеристики и разновидности материала

Опилкобетонные блоки обладают отличными санитарно-гигиеническими качествами. Поэтому их можно использовать даже при строительстве медицинских и детских объектов. Данному материалу не страшна механическая обработка.

Блоки из опилок обладают следующими характеристиками:

- отличной теплоизоляцией;

- огнестойкостью;

- устойчивостью к воздействию морозов;

- прочностью.

Основной недостаток этого материала заключается в том, что они способны впитывать влагу. Но данная проблема решается путем покрытия материала влагостойким составом и краской. Внутренняя часть конструкции из опилкобетона подвергается обработке качественным гидроизоляционным материалом.

В зависимости от плотности существуют следующие типы опилкобетона: М5, М10, М15 и М20. Наиболее плотным материалом являются блоки М5. Они применяются при строительстве фундамента и стен жилого дома. С помощью изделий М10 осуществляется реконструкция стен и подвальных помещений. Для проведения облицовочных работ и возведения перегородок внутри помещения подойдут блоки М15 и М20.

Несомненным преимуществом опилкобетона является то, что его можно сделать своими руками. Для этого нам понадобятся:

- опилки;

- цемент;

- песок;

- глина;

- вода;

- доски;

- толь;

- стальные стержни с резьбой;

- барашковые гайки;

- листовая сталь;

- вибротрамбовка;

- бетономешалка;

- полиэтиленовая пленка;

- сито с ячейками 10*10 мм;

- лейка;

- гвоздь;

- шпатель.

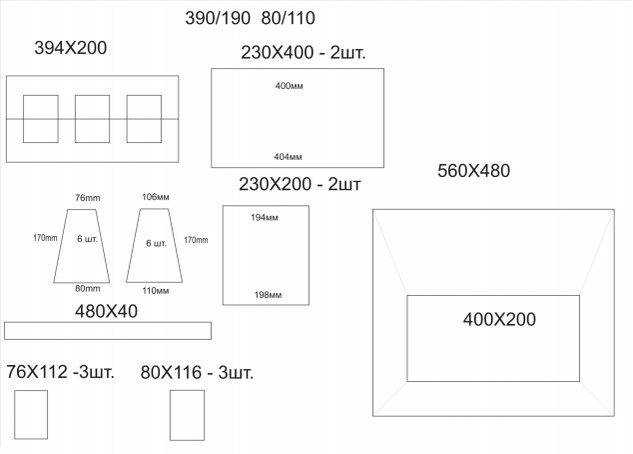

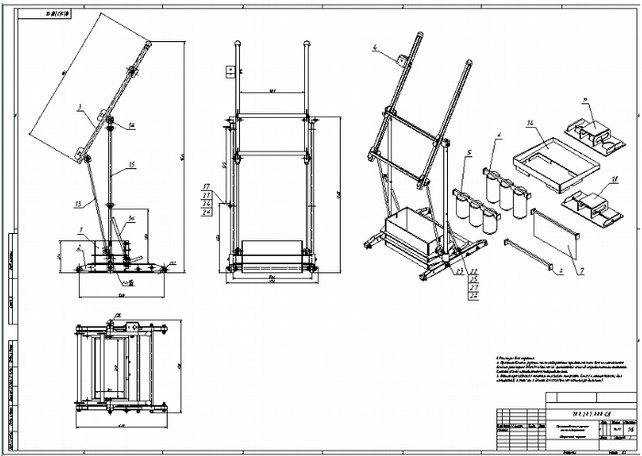

Чертеж станка для производства шлакоблока

Станок с вибростолом или вибропрессом — более сложное устройство. Без определенной слесарной подготовки изготовить его будет проблематично, тем не менее, и такие станки собирают, успешно эксплуатируют, отливают блоки и строят из них дома. Вот примерный чертеж такого станка с примерными размерами.

Станок предназначен для изготовления блоков размером 390х190х188 мм с пустотностью 30%.

Самое ответственное задание — выполнить матрицу, в которой будет сформирован блок. Она выполняется из листа стали толщиной не менее 3 мм.

Целесообразность изготовления такого станка каждый может для себя определить сам

При работе над приспособлением стоит особое внимание уделить точности и прочности сварных швов

https://youtube.com/watch?v=ORyVfoqKrg4

Производство блоков

Сравнительная таблица характеристик блоков из различных материалов.

Хорошо высушенные опилки просеиваются через сито и перемешиваются с песком и цементом. В раствор добавляется заблаговременно смоченная и скомканная глина. Все компоненты снова перемешиваются, после чего в смесь постепенно из лейки добавляется вода.

Приготовление рабочей смеси производится исходя из того, на какие цели будет использован строительный материал.

Для получения блоков из опилок с различной плотностью исходные материалы добавляются в следующих пропорциях:

- Из 20 кг опилок, 20 кг глины, 5 кг песка, 5 кг цемента делаются блоки с низкой плотностью.

- Из 20 кг опилок, 10 кг глины, 35 кг песка, 15 кг цемента – изделия со средней плотностью.

- Из 20 кг опилок, 5 кг глины, 50 кг песка, 20 кг цемента – блоки с высокой плотностью.

Качество полученного раствора проверяется таким образом. Немного смеси сжимается в руке. Должен получиться пластичный комок со следами от руки. Если на комке появились маленькие капельки воды, то это свидетельствует о плохом качестве раствора.

При возведении построек в местности, где преобладает влажная погода, понадобится осуществить дополнительную обработку смеси с помощью минерализаторов (вымачивание в известковом “молочке” и жидком стекле). Благодаря этому увеличатся влагоотталкивающие и огнестойкие показатели материала.

Сразу необходимо определить размер изготавливаемых опилкобетонных блоков. Обычно стандартной считается толщина материала, равная толщине двух красных кирпичей. При создании больших блоков следует учесть, что они будут высыхать в течение довольно продолжительного времени. Для ускорения данного процесса в материале делаются отверстия.

Делать блоки из опилок нужно в течение 1,5 часов после приготовления раствора. Иначе смесь начнет затвердевать. Смесь укладывается в формы слоями толщиной 15-20 см. Каждый слой тщательно трамбуется. Весь воздух из заготовок должен быть удален.

Состав блоков и расход цемента при изготовлении блоков из опилок.

На протяжении 3-4 дней происходит процесс отвердевания материала. Чтобы он достиг максимальной плотности, необходимо соблюдать определенный температурный режим. Оптимальная температура должна составлять +15ºС и выше.

Спустя 3 дня опилкобетон нужно проверить. Берется гвоздь и проводится по поверхности материала. Если на нем не появилась глубокая царапина, то блоки можно вынимать и укладывать для дальнейшей просушки. После чего происходит аккуратное изъятие пробок и толя. Формы разбираются.

Для приобретения максимальной прочности блоки выдерживаются еще в течение 3-4 дней.

В таком случае процесс высыхания будет происходить более равномерно. Чтобы избежать намокания блоков во время дождя, его укрывают полиэтиленовой пленкой.

При окончательной сушке, которая займет более 3 месяцев, рекомендуется построить столбы из сделанных заготовок. В основании укладываются обожженные кирпичи. На них укладываются два опилкобетонных блока. На них в поперечном направлении укладываются два следующих блока. Процедура повторяется до тех пор, пока строительный материал будет удобно укладывать и впоследствии снимать.

Спустя 3 месяца материал должен полностью высохнуть и затвердеть. На нем не должно быть никаких трещин. Проверка качества опилкобетона осуществляется следующим образом. Берется один из блоков и сбрасывается с метровой высоты. Если материал останется целым, то можно приступать к строительству дома или хозяйственных построек.

Шлакоблок – основы производства и расчет себестоимости

Складированные изделия

Складированные изделия

Исследуя строительный рынок вы наверняка, заметили, что за последние 5 лет шлакоблок набрал бешеную популярность. Из него строят гаражи, дачи, мастерские, усадьбы, цеха, да и крупные производственные и жилые здания. Это обусловлено положительными свойствами данного материала – демократичная цена, легкий процесс укладки благодаря размеру и весу блоков, хорошая тепло- и звукоизоляция, долговечность.

Однако мы не будем подробно расписывать достоинства шлакоблока, а перейдем непосредственно к нашему главному вопросу: как производить шлакоблоки своими руками, и выгодное ли это занятие?

Что потребуется для изготовления

- Вибростанок;

- Сырье;

- Технология;

- Относительно ровная площадка;

- Бытовая электросеть в 220 В.

Давайте разберем каждый пункт подробнее:

- Вибростанки для изготовления шлакоблоков своими руками бывают самой различной конструкции, но в малом производстве наиболее уверенно зарекомендовал себя малогабаритный, ручной, электрический аппарат M330. Не зря ведь в народе его прозвали «мечтой застройщика».

Шлакоблочный вибростанок

Шлакоблочный вибростанок

- Технология производства и состав шлакоблоков предполагают наличие следующего сырья:

- Цемент марки 400. Можно использовать и другой, но в таком случае нужно тщательно подбирать пропорции.

- Наполнитель. В качестве этого компонента могут выступить: шлак, песок, опилки, щебень, керамзит, лом кирпича и т.п. природные и производственные материалы.

- Вода.

- Пластифицирующая добавка (желательна, но не обязательна). Она обеспечивает скорое затвердение блоков, повышает их качество, улучшает морозостойкость и водонепроницаемость изделий.

- Технология изготовления делится на три этапа:

Подготовка бетона. То есть приготавливается бетонный раствор: в нужных пропорциях засыпаются и перемешиваются все необходимые компоненты. Для удобного и более быстрого смешивания составляющих можно приобрести бетономешалку.

Производство блоков. В вибростанок заливается готовый раствор, затем на пару секунд включается вибратор – бетон оседает, а рабочий при помощи мастерка разравнивает его поверхность. Далее необходимо установить прижим и слегка надавить на него, включив вибратор. Время вибрации зависит от типа изготавливаемого блока. Осталось лишь, не выключая вибрацию поднять станок – готовый блок останется на площадке.

Процесс создания шлакоблока

Процесс создания шлакоблока

Сушка и складирование изделий. На сушку шлакоблоков уходит примерно двое суток, только затем их можно будет убрать с производственной площадки и складировать.

Складывать шлакоблоки рекомендуется в пирамидальные штабели. Лучше, если в каждой из таких пирамид будет по 100 штук – легче считать.

Складирование готовых изделий

Складирование готовых изделий

- Что касается производственной площадки, то главные условия – чтобы она была с максимально ровным полом, хорошей вентиляцией и отоплением в холодное время года.

Себестоимость шлакоблока и производства в целом

Итак, посчитаем стартовые вложения для изготовления данного стройматериала ручным способом. Стоимость необходимого оборудования:

- Вибростанок М330 – 12 тыс. руб.;

- Бетономешалка – 22,5 тыс. руб.;

- Дополнительное оборудование – 900 руб.;

Итого получилось 35,4 тысяч рублей.

Розничная цена одного блока на сегодняшний день составляет 24 рубля, а себестоимость одного блока – 7,25 рублей. Получается, что прибыль от продажи одного изделия равна 16,75 рублям. Если в день изготавливать по 400 штук, то ежедневная прибыль составит 6,7 тысяч. Производство окупится где-то за полгода (затраты на электроэнергию учтены). Довольно таки выгодный бизнес, согласны?

Состав шлакоблока и пропорции

Как уже говорилось, его сырьем могут выступать разнообразные материалы, поэтому существует несколько рецептур замеса. Но главным компонентом шлакоблока является цемент. К нему добавляют наполнитель, пластифицирующую добавку и все это разбавляют водой до необходимой консистенции. Если изменить составляющие, то получится легкий бетон арболит. В входит: древесина, цемент и ряд химических добавок.

Обычно для такого раствора берется портландцемент М 400. Если имеется другой, то его тоже можно использовать, только надо будет выдерживать другие пропорции для приготовления состава.

В случае выбора цемента меньшей марки его процентное содержание должно быть увеличено на 15%, а при использовании бетона лучшего качества его можно добавлять меньше.

Как выглядят стеновые вибропрессованные блоки можно узнать из данной

В качестве наполнителей используются подручные материалы, которые есть в наличии: зола, опилки, кирпичный лом, щебень, гравий, песок и другие строительные отходы и не только. Их выбор зависит от требуемой себестоимости продукции и качества будущего шлакоблока.

На видео – производство шлакоблока технология:

Пластифицирующая добавка не является обязательным компонентом, но ее присутствие в растворе желательно.

На видео – технология производства шлакоблока, пропорции:

Процесс производства шлакоблока не представляет ничего сложного, но он трудоемкий, потребуется много физических усилий. Особенно на первых порах, пока производство не будет отлажено.

На видео – производство шлакоблоков своими руками:

Необходимое оборудование для производства

Не все могут сделать станок самостоятельно, поэтому в продаже имеются разнообразные модели с разными характеристиками.

Наибольшей популярностью пользуется агрегат «МАРС»

. Он соединяет в себе оптимальный вариант соотношения цены и качества. Его мобильность и производительность оценили многие строители. Агрегат имеет малые габариты и несколько вариаций. Существуют модели со множеством функций или только с одной. После него могут получаться шлакоблоки с круглыми и квадратными пустотами, тонкостенные и другие варианты исполнения.

Для домашних условий подойдет вибростанок 1 ИКС

. Это миниатюрная версия промышленных агрегатов для производства шлакоблока. Она имеет три комплектации: универсальную, стандартную и особую (рассчитанную для производства трех видов блока). Ее вес составляет всего 45 кг, поэтому многие приобретают аппарат из-за его мобильности. Но, несмотря на малые габариты, эта крошка может изготавливать до 70 штук блоков в час.

Интересным представителем вибропрессовых

. На нем можно за один цикл изготавливать четыре блока. Этот агрегат отличается высокой производительностью и надежностью. При его использовании не возникает никаких проблем, дополнительных вложений и частого ремонта он не требует.

Команч-34 окупает себя в течение нескольких дней. Особенно его приобретение выгодно тем, кто производит шлакоблок на продажу. Он способен изготавливать от 30 до 120 блоков в час. Его вес – 160 кг. На нем предусмотрена смена размеров блоков путем переналадки оборудования.

И особенности их применения указано в статье.

Шлакоблок – надежный строительный материал, который уже давно широко применяется за счет своей низкой стоимости и неплохих, даже в сравнении с современными материалами, технических характеристик. Технология изготовления понятна и проста и может быть использована для производства этих блоков в домашних условиях.

Опилкобетон относится к категории легких материалов. Он изготавливается из опилок, песка и цемента. Блоки, сделанные из этих материалов, широко применяются при возведении домов, коттеджей, хозяйственных построек. Из опилкобетона можно создать довольно прочный фундамент под любое строение.

Блоки опилкобетонные изготавливаются из цемента, опилок и песка.