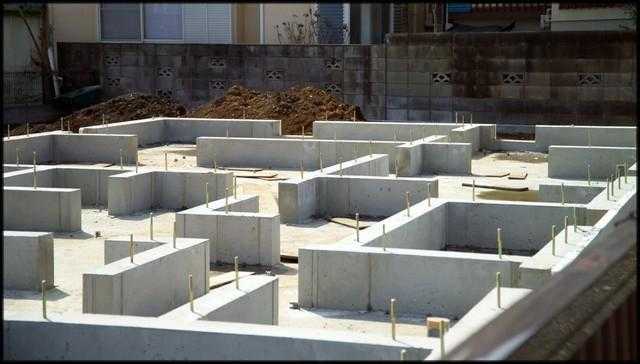

Когда приступать к следующему этапу работ

После возведения фундамента необходимо переходить к постройке стен и перекрытий

Важно определить должна ли конструкция отстояться достаточное время, чтобы после ввода в эксплуатацию не возникло проблем. Ответ на вопрос, сколько должен стоять фундамент перед постройкой «коробки» дома зависит только от времени твердения бетона

В частном домостроении распространен миф о том, что надо после фундаментных работ дать конструкции дома выстояться и только после этого приступать к кладке стен и монтажу перекрытий. Это не регламентировано нормативными документами. К тому же, если при постройке многоквартирного дома, проектированием и возведением которого занимаются специалисты, давать основанию отстояться, то работы растянуться на долгий срок. Также и в индивидуальном строительстве.

Если дать фундаменту простоять, помимо увеличения сроков строительства, это может привести к повреждениям конструкции. Особенно это актуально при строительстве дома на пучинистых грунтах. Даже массивный ленточный тип опоры не дает на грунт высокой нагрузки. Ее величина составляет до 10% от массы всего дома. Если дать фундаменту выстояться в зимний период, силы морозного пучения, действуя на ненагруженный элемент, могут привести к появлению трещин и деформаций. Если зимой железобетон «перемерзнет» последствия могут быть заметны не сразу, а через 1-2 года после строительства.

При достаточном уплотнении основания вопрос, сколько должен стоять фундамент, не актуален. Даже если дать конструкции выстояться, усадка будет небольшая. Сколько бы времени не прошло, если технология соблюдена, изменения будут минимальными. Нагрузку при возведении прилагают не сразу, а постепенно, выстраивая стены, укладывая перекрытия, кровлю. Поэтому если деформации и возникнут, они не будут резкими.

Если обобщить все вышесказанное, то против остановки работ после цикла «ниже нуля» можно привести следующее:

- увеличение сроков строительства;

- бессмысленность мероприятия при достаточном уплотнении основания;

- вероятность появления трещин и деформаций при прекращении строительства на зиму.

Общие принципы расчета времени застывания

Точные вычисления сроков набора расчетной и максимальной прочности бетоном применяются при возведении ответственных объектов, призванных выдерживать значительные нагрузки, в условиях дефицита времени.

В большинстве случаев в частном, коммерческом и промышленном строительстве принято считать, что пол или фундамент дома должен достичь максимальной прочности через 28 дней. Это утверждение требует корректировки – за указанное время (4 недели) раствор приобретет прочность, достаточную для выдерживания номинальных нагрузок. Максимальное значение в некоторых случаях достигается через несколько месяцев.

При выполнении небольших бетонных конструкций дома, не испытывающих значительных нагрузок, допускается приступать к дальнейшим строительным работам через 5 суток после заливки раствора, когда он схватывается и по нему можно без опаски ходить, бетон на этом этапе выдерживает контакт с нетяжелыми предметами, незначительную нагрузку.

| Время, сутки | Степень набора прочности,

в % от расчетного значения |

| 1-3 | 30 и менее |

| 7-14 | 60-80 |

| 28 | 100 |

Расчетная прочность цемента различных марок

| Цемент | Прочность, кгс/см² |

| М100 | 98,23 |

| М150 | 130,97-163,71 |

| М200 | 196,45 |

| М250 | 261,93 |

| М300 | 327,42-360,18 |

| М400 | 392,9 |

| М450 | 458,39 |

| М500 | 523,87 |

При строительстве усиленных конструкций (мостов, переходов и пр.) кроме расчетного времени набора прочности применяют такое понятие, как контрольный срок застывания. Обычно он составляет 90 дней и по истечении этого периода бетон должен стать на 20% прочнее, чем через месяц после заливки.

Сколько созревает бетон. Важная величина: как узнать время схватывания бетона

Бетон – один из наиболее применяемых в современном строительстве материалов благодаря прочности, доступности, разнообразию видов и методов обработки.

Замешанное из цемента и воды с добавлением заполнителей «тесто» может принимать любую заданную форму и, в результате твердения, образовывать прочный, долговечный материал – цементный камень.

Стадии набора прочности бетона

Как происходит превращение подвижного раствора в твердое вещество?

Чтобы понимать этот процесс, нужно представлять состав бетона.

Главным компонентом бетонной смеси является портландцемент. Это вяжущее составляющее, в основе которого 4 минерала:

C2S двухкальциевый силикат,

C3S трёхкальциевый силикат,

C3A трёхкальциевый алюминат,

C4AF четырёхкальциевый алюмоферрит.

Для приготовления бетонной смеси портландцемент смешивается с водой и заполнителями (шлак, гравий, щебень, песок). Иногда в смесь добавляются те или иные присадки, в зависимости от желаемых свойств бетона.

Минералы, входящие в состав цементного клинкера, при смачивании водой вступают в реакцию гидратации, в процессе которой образуются новые соединения, и бетон образует кристаллическую структуру.

Таким образом, твердение бетона – это кристаллохимический процесс.

В твердении бетона выделяют две стадии:

схватывание бетона,

набор прочности.

Бетон начинает схватываться уже через 2 часа, а через 60 минут после начала процесса он уже схватится. Пока бетон не схватился, его подвижность сохраняется.

Что влияет на прочность

На показатель оказывают влияние следующие факторы:

- количество цемента;

- качество смешивания всех компонентов бетонного раствора;

- температура;

- активность цемента;

- влажность;

- пропорции цемента и воды;

- качество всех компонентов;

- плотность.

Также он зависит количества времени, которое прошло с момента заливки, и использовалось ли повторное вибрирование раствора. Наибольшее влияние оказывает активность цемента: чем она выше, тем больше получится прочность.

От количества цемента в смеси также зависит прочность. При повышенном содержании он позволяет увеличить ее. Если же использовать недостаточное количество цемента, то свойства конструкции заметно снижаются. Увеличивается этот показатель лишь до достижения определенного объема цемента. Если засыпать больше нормы, то бетон может стать слишком ползучим и дать сильную усадку.

В растворе не должно быть слишком много воды, так как это приводит к появлению в нем большого количества пор. От качества и свойств всех компонентов напрямую зависит прочность. Если для замешивания использовались мелкозернистые или глинистые наполнители, то она снизится. Поэтому рекомендуется подбирать компоненты с крупными фракциями, так как они значительно лучше скрепляются с цементом.

Способы определения прочности

По прочности на сжатие узнаются эксплуатационные характеристики сооружения и возможные на него нагрузки. Вычисляется этот показатель в лабораториях на специальном оборудовании. Используются контрольные образцы, сделанные из того же раствора, что и отстроенное сооружение.

Также вычисляют ее на территории строящегося объекта, узнать можно разрушаемым или неразрушаемым способами. В первом случае либо разрушается сделанная заранее контрольная проба в виде куба со сторонами 15 см, либо с помощью бура из конструкции берется образец в виде цилиндра. Бетон устанавливается в испытательный пресс, где на него оказывается постоянное и непрерывное давление. Его увеличивают до тех пор, пока проба не начнет разрушаться. Показатель, полученный во время критической нагрузки, применяется для определения прочности. Этот метод разрушения пробы является самым точным.

Для проверки бетона неразрушаемым способом используется специальное оборудование. В зависимости от типа приборов он делится на следующие:

- ультразвуковой;

- ударный;

- частичное разрушение.

При частичном разрушении на бетон оказывают механическое воздействие, из-за чего он частично повреждается. Провести проверку прочности в МПа этим методом можно несколькими способами:

- отрывом;

- скалыванием с отрывом;

- скалыванием.

В первом случае к бетону на клей крепится диск из металла, после чего его отрывают. То усилие, которое потребовалось для его отрыва, и используется для вычисления.

Метод скалывания – разрушение скользящим воздействием со стороны ребра всего сооружения. В момент разрушения регистрируется значение приложенного давления на конструкцию.

Второй способ – скалывание с отрывом – показывает наилучшую точность по сравнению с отрывом или скалыванием. Принцип действия: в бетоне закрепляются анкера, которые впоследствии отрываются от него.

Определение прочности бетона ударным методом возможно следующими путями:

- ударный импульс;

- отскок;

- пластическая деформация.

В первом случае фиксируется количество энергии, создаваемой в момент удара по плоскости. Во втором способе определяется величина отскока ударника. При вычислении методом пластической деформации используются приборы, на конце которых расположены штампы в виде шаров или дисков. Ими ударяют о бетон. По глубине вмятины вычисляются свойства поверхности.

От чего зависит набор прочности

На процесс набора прочности влияет множество факторов. Однако основными можно считать:

- температуру;

- влажность;

- марку бетона;

- время.

Температура

Чем холоднее на улице, тем медленнее повышается прочность бетона. При отрицательных температурах процесс останавливается, так как замерзает вода, обеспечивающая гидратацию цемента. Как только температура воздуха повысится, набор прочности бетона продолжится. При снижении температуры может опять остановиться.

Потепление способствует ускорению процесса созревания бетона. При 40 °C марочное значение может быть достигнуто уже через неделю. Именно поэтому заливку бетона на приусадебном участке для сокращения сроков строительства лучше производить в жаркую погоду.

Зимой может потребоваться подогрев бетона, что выполнить собственными силами крайне проблематично: требуется специальное оборудование и знание технологии выполнения работ. Следует учесть, что нагрев раствора свыше 90 °C недопустим.

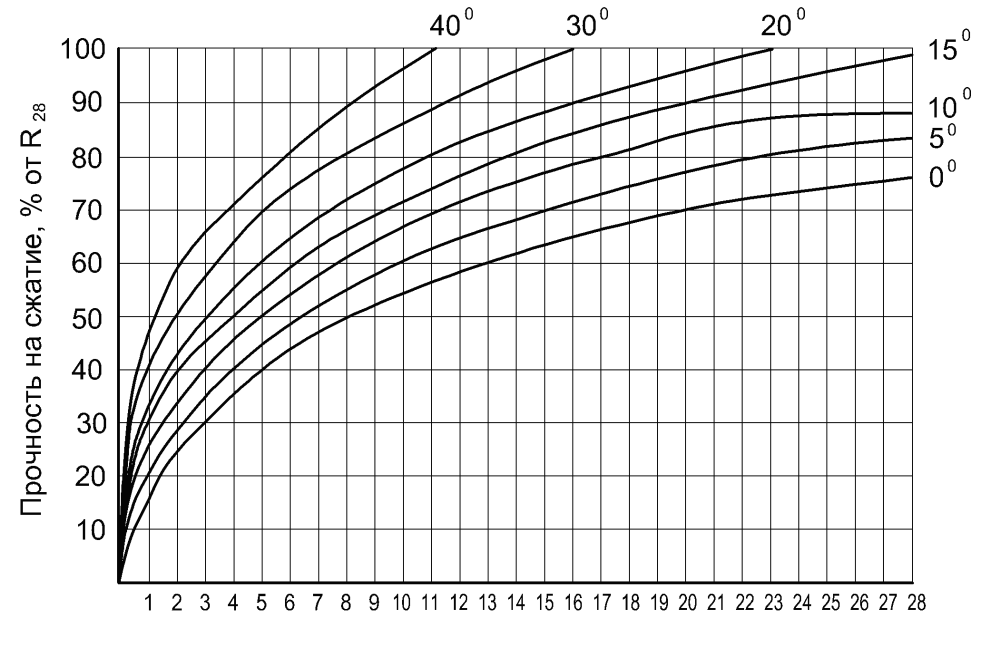

Чтобы понять, как температура оказывает влияние на процесс твердения, стоит изучить график набора прочности бетона. Кривые построены на основании информации, собранной для марки М400 при различных температурах. По графику можно определить, какой процент от марочного значения будет достигнут через определенное количество суток. Каждая кривая соответствует конкретной температуре. Первая линия 5°C, последняя – 50° С.

График позволяет определить срок распалубки монолитной конструкции. Опалубку можно снимать, как только прочность превысит 50% от своего марочного значения

Время

Для определения нормативно-безопасного срока начала работ часто используется следующая таблица. В ней в зависимости от марки бетона и его среднесуточной температуры приведена информация о наборе прочности через определенное количество суток:

| Марка бетона | Среднесуточная температура бетона в °C | Срок твердения в сутках | ||||||

| 1 | 2 | 3 | 5 | 7 | 14 | 28 | ||

| Прочность бетона на сжатие (процент от марочной) | ||||||||

| М200–300, замешанный на портландцементе М 400–500 | -3 | 3 | 6 | 8 | 12 | 15 | 20 | 25 |

| 5 | 12 | 18 | 28 | 35 | 50 | 65 | ||

| +5 | 9 | 19 | 27 | 38 | 48 | 62 | 77 | |

| +10 | 12 | 25 | 37 | 50 | 58 | 72 | 85 | |

| +20 | 23 | 40 | 50 | 65 | 75 | 90 | 100 | |

| +30 | 35 | 55 | 65 | 80 | 90 | 100 | – |

Если нормативно-безопасный срок установлен на уровне приблизительно 50%, то безопасным сроком начала работ можно считать 72 – 80% от марочного значения.

Состав и характеристики цемента

Если сразу после заливки цемент способен набирать прочность благодаря своему тепловыделению, то после замерзания воды процесс неизменно остановится. Именно поэтому при выполнении работ в зимний и осенне-весенний период предпочтительно использовать смеси с противоморозными добавками.

Глиноземистый цемент после укладки способен выделить в семь раз больше тепла, чем обычный портландцемент. Именно поэтому приготовленная на его основе смесь набирает прочность даже при отрицательной температуре.

Марка также оказывает влияние на скорость процесса. Чем ниже марка, тем выше критическая прочность. Таблица наглядно отражает такую зависимость:

| Марка бетона (по прочности на сжатие) | Критическая прочность (процент от марочной), минимум |

| для предварительно напряженных конструкций | 70 |

| М15 – 150 | 50 |

| М200 – 300 | 40 |

| М400 – 500 | 30 |

Влажность

Пониженная влажность негативно отражается на процессе. При полном отсутствии влаги гидратация цемента становится невозможной, и твердение практически останавливается.

При максимальной влажности и высокой температуре (70 – 90 °C) скорость нарастания прочности значительно повышается. В таком режиме осуществляется пропаривание состава в автоклавах паром высокого давления.

Нагрев до столь высоких температур при минимальной влажности неизбежно приведет к высыханию залитого раствора и снижению скорости набора. Чтобы этого не произошло, следует своевременно производить увлажнение. В таком случае в жаркую погоду прочность будет набрана в минимально возможные сроки.

Сколько дней нужно греть бетон. Технология прогрева бетона в зимнее время

При строительстве зданий применяют технологии, позволяющие не прерывать работы зимой. Например, прогрев бетона. Процедура нацелена на достижение температурного технологического минимума, при котором раствор не замерзает. Электрообогрев бетона используется во всех регионах с ярко выраженной сменой сезонов.

Прогрев бетона: что это

Прогрев бетона – это способ изменения физических характеристик строительной смеси, применяемый при работе в условиях температуры воздуха ниже +5 градусов в среднем за сутки. Его цель – предотвращение замораживания только что уложенного состава. Смесь начинает схватываться уже через несколько часов после укладки. При высыхании бетона между водой и вяжущим материалом происходит химическая реакция. На ее активность влияет температурный режим окружающей среды. Если температура приближается к нулю, процессы взаимодействия останавливаются. Это снижает скорость набора бетоном прочности. Из-за этого смесь расслаивается и крошится.

Зачем необходим прогрев бетона зимой

Чтобы разобраться, для чего требуется обогрев бетона, нужно понять, как он застывает. Под воздействием низких температур естественное отвердевание цементной смеси происходит неравномерно из-за присутствия в ней воды. Комфортная температура для застывания бетона – +20 °C. Принудительное прогревание строительного состава помогает приблизиться к этому показателю и не прерывать работы даже в сильные морозы.

Технологический процесс строительства зимой предполагает применение оборудования для подогрева бетона. Его использование обеспечивает нормальное протекание гидратации воды из цементной смеси. В результате удается достичь оптимальных технических характеристик здания и предотвратить его разрушение с течением времени.

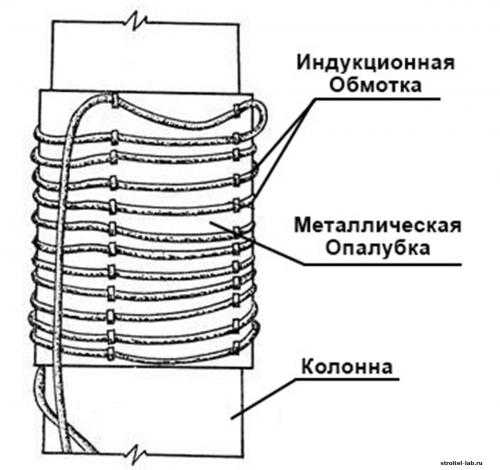

Трансформатором

Для прогрева бетона зимой многие строители применяют трансформатор. Тепло при использовании этой технологии вырабатывает электрический ток. С трансформатором применяют электроды либо провода. Первые вставляют в предварительно замоноличенную конструкцию или размещают на ее поверхности, а вторые крепят к арматуре либо погружают в опалубку, затем заливают раствор. Электроды и кабели подключают к электрической сети с напряжением 220 В или 380 В через трансформатор понижающего типа. Обычно используют трехфазное оборудование. Все фазы нагружать нужно одновременно.

Напрямую подключать греющие элементы к сети нельзя. Это приведет к локальному перегреву и может быть опасно для жизни.

Электропрогрев бетона проводом – универсальный способ. Он может применяться для стен, фундамента, колонн или перекрытий. Использовать для электропрогрева бетона по этой технологии допускается следующие типы кабелей:

- ПНСВ (нагревательный с жилой из стали и виниловой изоляцией);

- ВЕТ (предназначенный для работы напрямую от электрической сети);

- ПТПЖ (токопроводящий с параллельными оцинкованными жилами).

Жилы проводов могут быть диаметром 1,2-3 мм.

Если обогрев бетона трансформатором производят при помощи электродов, подойдут следующие их типы:

- полосовые;

- струнные;

- стержневые;

- пластинчатые.

Инфракрасным излучением

Еще один эффективный метод прогрева бетона в зимнее время предполагает применение инфракрасного излучения, преобразующегося в тепловую энергию.

Рядом с залитой цементным раствором опалубкой ставят промышленные инфракрасные обогреватели и направляют их в сторону опалубки. Функцию источника излучения выполняют ТЭНы мощностью до нескольких сотен киловатт.

Инфракрасный аппарат имеет следующие компоненты:

- излучатель;

- отражатель;

- подвес либо держатель.

Необходимый показатель мощности оборудования необходимо подбирать таким образом, что температура на поверхности была не выше 93 °C. Методика не подходит, если толщина бетона составляет более 70 см.

Электрический инфракрасный способ нагрева строительной смеси имеет высокий КПД и небольшие энергетические затраты.

Прогрев бетона своими силами

Некоторые несложные методики могут применяться в частном строительстве, а оборудование для прогрева легко изготовить своими руками.

Набор прочности бетоном

Бетон — это искусственный камень, который получают из раствора, приготовленного по особым пропорциям. Твердение смеси зависит от множества факторов, поэтому точного ответа, подходящего для всех случаев, на вопрос, сколько фундамент дома должен стоять после заливки, нет. Ответ индивидуален для определенных условий.

В среднем считается, что набор прочности занимает 28 дней, но это значение усредненное. Процесс зависит от следующих факторов:

- какой тип цемента использовался при замешивании бетонного раствора;

- соотношение цемента и воды в смеси;

- температура окружающей среды во время твердения фундамента;

- какая погода будет стоять после заливки (солнечная, пасмурная, ветреная);

- насколько уплотнен бетонный раствор.

Каждый из этих факторов оказывает влияние. Весь процесс условно можно разделить на два этапа:

- схватывание;

- твердение.

Схватывание

Это период, в течение которого смесь для фундамента остается подвижной. Это значит, что весь процесс транспортировки, заливки и уплотнения должен уместиться в эти рамки. При доставке бетономешалками, время схватывания увеличивается за счет постоянного перемешивания. Если раствор находится в миксере слишком долго, происходят изменения, которые плохо скажутся на качестве готовой конструкции. Период схватывания обратно пропорционален температуре окружающей среды.

| Температура окружающей среды, ᵒС | Начало схватывания (считая от момента замешивания смеси), ч | Окончание схватывания, ч |

| 6-10 | 15-20 | |

| 20 | 2 | 3 |

| 30 | 1 | 1,5-2 |

Оптимальной температурой является 20ᵒС. Быстрое схватывание при высоких температурах может отрицательно повлиять на качество фундамента дома после заливки.

Твердение

Второй этап набора прочности — твердение. Если время первого этапа диктует условия для выполнения работ ,то сколько займет твердение, влияет на возможность продолжения строительства и перехода к возведению «коробки» здания. Ниже в таблице приведены значения «выдержки» фундамента после заливки в зависимости от температуры. За 100% набора прочности на сжатие принимается значение, которое будет получено при температуре 20ᵒС, если дать фундаменту выстояться 28 суток. Приведены значения для материала марок М200-300 ( класс B 15 — B 22,5) изготовленных на портландцементе марок М400-500.

| Среднесуточная температура воздуха, ᵒС | Срок твердения, сут. | ||||||

| 1 | 2 | 3 | 5 | 7 | 14 | 28 | |

| -3 | 3% | 6% | 8% | 12% | 15% | 20% | 25% |

| 5% | 12% | 18% | 28% | 35% | 50% | 65% | |

| +5 | 9% | 19% | 27% | 38% | 48% | 62% | 77% |

| +10 | 12% | 25% | 37% | 50% | 58% | 72% | 85% |

| +20 | 23% | 40% | 50% | 65% | 75% | 90% | 98% |

| +30 | 35% | 55% | 65% | 80% | 90% | 98% | — |

Из таблицы видно, что особенно сильно замедляют процесс отрицательные температуры.

График набора прочности бетона в зависимости от температуры.

График набора прочности бетона в зависимости от температуры.

Распалубочная прочность бетона определяется СП «Несущие и ограждающие конструкции» и составляет 70% от марочной (безопасный срок начала работ). Это значит, что снимать опалубку после заливки фундамента дома надо не менее чем через 7 суток для среднесуточной температуры +20ᵒС или не менее чем через 14 суток для +10ᵒС. При соответствующем обосновании можно выдержать время до достижения лишь 50% марочной прочности на сжатие (нормативно-безопасный срок начала работ) перед снятием опалубки. При самостоятельном возведении также рекомендуется ознакомиться с «Руководством по производству бетонных работ в зимних условиях, районах Дальнего Востока, Сибири и Крайнего Севера».

Время набора прочности фундаментом также зависит от типа портландцемента для изготовления смеси. Существует три типа:

- быстротвердеющий;

- нормальнотвердеющий;

- медленнотвердеющий.

В таблице представлены значения прочности на сжатие для бетонов на различных вяжущих в зависимости от температуры воздуха. Все величины, так же как и в предыдущей таблице, в процентном отношении от прочности при температуре 20ᵒС, если дать монолиту выстояться 28 суток.

| Среднесуточная температура, ᵒС | Время набора прочности, сут. | |||||

| 1 | 2 | 3 | 7 | 14 | 28 | |

| На быстротвердеющем портландцементе | ||||||

| 5 | 16% | 22% | 26% | 33% | 38% | 45% |

| 10 | 26% | 37% | 43% | 54% | 61% | 71% |

| 20 | 42% | 58% | 66% | 82% | 92% | 98% |

| На нормальнотвердеющем портландцементе | ||||||

| 5 | 12% | 19% | 23% | 31% | 37% | 43% |

| 10 | 21% | 32% | 38% | 51% | 60% | 70% |

| 20 | 34% | 50% | 60% | 78% | 90% | 98% |

| На медленнотвердеющем портландцементе | ||||||

| 5 | 6% | 12% | 17% | 27% | 34% | 41% |

| 10 | 11% | 21% | 28% | 44% | 56% | 67% |

| 20 | 19% | 34% | 45% | 68% | 85% | 98% |

Точно так же опалубку снимают при наборе 70% от марочной прочности на сжатие (50% при особых условиях).

Когда можно нагружать фундамент снип. Спустя какое время можно давать нагрузку?

После выполнения земельных работ и заливки фундамента требуется определенное время, чтобы залитый в котлован раствор надежно схватился и приобрел прочность. Формирование основания происходит с помощью бетона , основой которого считается цемент марки М400 и М500.

Время, через которое можно будет нагружать фундамент, прямо зависит от типа основы ( ленточный , свайный , плитный ), материала возводимой постройки (кирпич, дерево , пено- и газоблоки , сэндвич-панели, ЖБ-плиты), времени года, окружающей температуры и периода, за который бетон хорошо схватится.

В соответствии с техническими нормами СП 70.13330.2012 , актуализированными по СНиП 3.03.01–87, бетон выдерживают до его распалубки, и в соответствии с п. 5.4.1 Правил. Особенности строения бетона и его застывания имеют нюансы, о которых должен знать каждый строитель.

Бетон набирает марочную прочность в течение 28 дней , если работы проводились при окружающей температуре +20-21°C, с хорошей трамбовкой, без сквозняков, и с периодическим увлажнением поверхности, предупреждающим растрескивание внутренних слоев и образование пор.

Набор максимальных показателей прочности фундаментной основы зависит от глубины ее закладки, конструкционных особенностей строения, пучинистости грунта, марки и состава цемента, влажности и температуры, при которых проводились работы.

На практике, опалубку снимают через 7-10 дней, а сам фундамент можно нагружать не раньше 21 дня, с момента его заливки. По СНиПу это возможно с 28 дня.

Через сколько можно возводить стены из газобетона

Бетон может казаться твердым через 24 или 48 часов, но это не означает, что его можно нагружать. Конечно, вы можете пройти по нему или даже проложить несколько рядов блоков до влагонепроницаемого слоя, но вам следует воздержаться от каких-либо других действий.

Реальность такова, что бетон затвердевает долгое время. Со временем он становится все прочнее и крепче, но для отверждения большинства фундамента требуется около 28 дней. Через одну неделю бетон достигает около 70% прочности на сжатие.

Через какое время после заливки фундамента можно начинать кладку стен? Когда дело доходит до затвердевания бетона, следует учитывать следующие временные рамки использования:

- 1–2 дня — могут начаться последующие работы до возведения стен и люди смогут ходить по нему;

- 7 дней — бетон частично затвердеет, это время, когда его можно нагружать техникой и оборудования;

- 28 дней — раствор полностью застывает и набирает максимальную прочность.

Учитывая все вышесказанное, стены для дома из газобетона можно возводить спустя 28 дней после заливки бетонного фундамента.

Стадии набора прочности бетонной конструкцией

Схватывание и твердение растворов на основе цемента обусловлено его химическим взаимодействием с водой. Силикаты, алюминаты и алюмоферриты, которые входят в состав портландцемента, обеспечивают повышение прочности на различных стадиях отверждения.

Скорость химических реакций зависит от наличия катализаторов (специальных добавок) и температуры.

Бетонные конструкции бывают разные, исходя из этого следует рассчитывать соотношение компонентов раствора и предполагать сроки схватывания и твердения.

Стадия схватывания

В состав цементного порошка входит трехкальциевый алюминат (3СаО*Al2O3), трехкальциевый силикат (алит, 3СаО*SiO2), двухкальциевый силикат (белит, 2CaO*SiO2) и алюмоферрит. Алит, который занимает большую часть массы портландцемента, участвует в обеих стадиях отверждения. При затворении водой и в начале стадии схватывания он выделяет тепло, которое увеличивает скорость реакции.

Однако более активным компонентом цемента на этапе схватывания является трехкальциевый алюминат. В течение 24 часов после смешивания он интенсивно реагирует с водой, формируя первичные связи в бетоне. После окончания схватывания алюминат полностью утрачивает влияние на прочность цемента.

Итоговая прочность бетона в зависимости от марки, времени затвердевания и температуры воздуха.

Стадия схватывания проходит в первые часы после заливки опалубки. Скорость начала реакции и длительность процесса зависят от состава смеси и температуры воздуха. При нормальных температурах (+18…+22°С) бетон схватывается через 2,5-3 часа. Из них 1,5-2 часа проходит до начала реакции, а 1 час уходит непосредственно на схватывание.

При снижении температуры начало реакции может отодвинуться на 4-8 часов, а ее продолжительность — увеличиться до 15-20 часов.

В горячей среде схватывание происходит активнее и начинается более быстро. Весь процесс может занять менее 1-2 часов, из которых реакция — 15-20 минут.

Стадия твердения

Стадия формирования бетонного камня начинается по завершении схватывания. Твердение материала происходит за счет удаления свободной воды. Часть жидкости испаряется во внешнюю среду, а другая — связывается с молекулами силикатов и алюминатов, образуя стойкие комплексы. Чтобы не нарушить баланса между связываемой и испаряющейся водой, нужно обеспечить оптимальную влажность и температуру среды.

Как и сколько бетон твердеет и набирает прочность

Класс бетона по прочности оценивают в возрасте 28 суток. Для испытаний берут образцы в форме стандартного куба со стороной 15 см, испытуемый образец при этом выдерживают при температуре 20±3°С и относительной влажности воздуха 95±5%. Эти параметры хранения бетонной смеси и есть нормальные условия твердения бетона, а сама камера для хранения испытуемых образцов называется камерой нормального хранения (НХ).

При отклонении температуры твердения в большую сторону от «нормальной» получают твердение бетона при повышенной температуре, а при отклонении в меньшую – твердение при пониженной температуре.

В таблице приведена информация о наборе прочности бетона марок М200 — М300 на портландцементе М-400, М-500 в первые 28 суток в зависимости от среднесуточной температуры:

График набора прочности при различных температурах твердения приведен ниже (за 100% берется набор марочной прочности в первые 28 суток):

Для справки: данными вышеприведенной таблицы и графика можно воспользоваться для определения срока распалубки монолитной железобетонной конструкции, который в соответствии с нормативными документами наступает с того момента, когда бетонная смесь наберет 50-80% от своей марочной прочности (подробнее в статьях «Когда снимать опалубку» и «Уход за бетоном»).

Для твердения бетона характерны следующие особенности:

- чем ниже температура окружающего воздуха, тем медленнее происходит твердение и нарастает прочность;

- при температуре ниже 0°С вода, необходимая для гидратации цемента, замерзает и твердение прекращается. При последующем повышении температуры твердение и набор прочности возобновляются;

- при прочих равных условиях во влажной среде к определенному сроку бетон приобретает прочность выше, чем при твердении на воздухе;

- в сухих условиях дальнейшее твердение замедляется и практически прекращается, из-за отсутствия влаги, необходимой для гидратации цемента;

- при повышении температуры до 70-90° С и максимальной влажности скорость нарастания прочности значительно увеличивается. Именно такие условия создают при пропаривании бетона паром высокого давления в автоклавах.

Заметим, что скорость набора прочности бетона – величина непостоянная. Твердение имеет наибольшую интенсивность в первые 7 суток с момента заливки бетонной смеси. При нормальных условиях твердения через 7—14 дней бетон набирает 60—70% от своей 28-дневной прочности. В дальнейшем набор прочности не прекращается, но происходит гораздо медленнее, а к трехлетнему возрасту прочность бетона может достигать 200-250% от величины, определенной в возрасте 28 суток.

Набор прочности бетона.

Твердение бетона представляет собой сложное физико-химическое явление, при котором цемент, взаимодействуя с водой, образует новые соединения. Вода проникает вглубь частиц цемента постепенно, в результате все новые его порции вступают в химическую реакцию. Поэтому бетон твердеет постепенно, даже через несколько месяцев твердения внутренняя часть зерен цемента еще не успевает вступить в реакцию с водой. Рост прочности бетона в значительной степени зависит от температуры, при которой происходит твердение. При нормальных условиях твердения нарастание прочности бетона происходит довольно быстро и бетон на портландцементе через 7-14 дней после приготовления набирает 60-70% своей 28-дневной прочности. Затем рост прочности замедляется.

Иногда используют дорогостоящий глиноземистый цемент, который через сутки твердения дает 80-90% 28-дневной прочности. Ускоряют процесс твердения быстротвердеющие портландцементы, а также жесткие бетонные смеси на обычных цементах.

Для ускорения твердения бетона могут применяться добавки-ускорители, вводимые при приготовлении бетонной смеси.

При твердении бетона всегда изменяется его объем. Твердея, бетон дает усадку, которая в поверхностных зонах происходит быстрее, чем внутри, поэтому при недостаточной влажности бетона в период твердения на его поверхности появляются мелкие усадочные трещины. Также, трещинообразование возможно в результате неравномерного разогрева бетона вследствие выделения тепла при схватывании цемента.

Рис. 6.1. Усредненные кривые набора прочности бетона В15-В25 на сжатие на портландцементе М400 — М500 по дням в зависимости от температуры выдерживания.

Точно рассчитать срок набора прочности бетона в конструкции в условиях строительной площадки невозможно, даже при гарантированном качестве товарной смеси, из-за перепадов температур и изменения влажности окружающей среды.

В условиях производства работ в зимнее время для обеспечения требуемого качества бетона проводят дополнительные технологические мероприятия. При отрицательных температурах замерзает содержащаяся в бетоне свободная вода, образуются кристаллы льда большего объема, чем имела вода. Поэтому в порах бетона развивается большое давление, приводящее к разрушению структуры еще не затвердевшего бетона и снижению его конечной прочности. Конечная прочность снижается тем больше, чем в более раннем возрасте замерз бетон. Наиболее опасно замерзание бетона в период схватывания цемента. Для снижения температуры кристаллизации воды в состав бетона вводят противоморозные химические добавки. Для создания благоприятных условий набора прочности бетоном применяют различные способы поддерживания температурно-влажностного режима выдерживания, такие как, электрообогрев, обогрев паром и устройство «термоса». Выбор противоморозных добавок и их оптимальное количество зависят от вида бетонируемой конструкции, степени ее армирования, наличия агрессивных сред и блуждающих токов, температуры окружающей среды. Некоторые добавки могут вызывать коррозию арматуры, что снижает прочность сцепления бетона с профилем арматуры, ухудшать удобоукладываемость и вызывать образование высолов на поверхности конструкций. Противоморозные химические добавки в основном приводят к замедлению набора прочности бетоном по сравнению со скоростью твердения бетона в нормальных условиях.

Сроки твердения бетона в зависимости от внешних факторов

Как упоминалось выше, продолжительность застывания бетонной массы увеличивается по мере снижения температуры окружающего воздуха. В идеале, бетон марки М300 набирает стопроцентную прочность на сжатие при +20 градусах через 28 суток, тогда как при среднесуточных показателях температуры в пределах +5 градусов прочность за четыре недели сможет достичь лишь 77 процентов. Рассматривая графики твердения бетонного камня, представляющие собой выгнутые линии, можно с уверенностью сказать, что в последнем случае срок набора проектной прочности увеличится вдвое по сравнению с предыдущим вариантом.

В определенных случаях пригрузка бетонных конструкций разрешается после 50-процентного отверждения монолита. Здесь зависимость прочности от температуры выглядит следующим образом:

- при +20 градусах должно пройти более 3 суток после заливки опалубки;

- при +10 градусах – не менее 5 суток;

- при +5 – 8 дней и более.

В жаркую погоду, когда столбик термометра поднимается выше 30 градусов, для набора 55-процентной прочности может понадобиться всего лишь 48 часов. Но при столь быстром застывании бетона нагружать конструкцию рекомендуется, все же, не раньше чем через 4-5 суток. В таком случае лучше будет перестраховаться, чем переделывать работу.