Подготовка опалубки

Внутренние стены необходимо смазать отработанным моторным маслом.

Чтобы придать форму будущему изделию, понадобятся деревянные доски толщиной не менее 2-х см, тонкий металлический лист, ножовка, рулетка, карандаш. Что касается размеров, то обычно выбирают стандартные, например, кирпича или шлакоблока. Определившись с размером, можно приступать к разметке, а затем ножовкой вырезать из досок 3 части: поддон и 2 половины в виде буквы “Г”, далее соединить все металлическими уголками. Чтобы блоки было легче вытягивать, к доскам с внутренней стороны прибивается лист металла, а если его не нашлось, форма изнутри тщательно обрабатывается машинным маслом. А чтобы форма не меняла своих размеры, на торцах половинок делаются специальные затворы.

Как самому сделать шлакоблоки?

Шлакоблоки отлично подходят для строительства такого нетребовательного к стройматериалу объекта, как гараж. Причем сделать их можно из вполне доступного сырья.

Из чего можно сделать блоки?

Уже сама по себе идея изготовления блоков своими руками предполагает, что вы можете немало сэкономить на строительном материале. Единственное, что вам понадобится приобрести в магазине — цемент. Все прочие компоненты вы можете достать абсолютно бесплатно. В первую очередь это касается песка и воды, которые можно легко найти рядом с местом своего проживания. Что же касается шлаковых компонентов, то добыть их вы можете из строительных отходов:

- деревянные опилки;

- бой кирпича;

- бой стекла;

- зола;

- отходы от щебня;

- бой застывшего цементного раствора;

- металлургические отходы.

Таким образом, получается, что платить за шлаковые компоненты вам тоже не придется.

Как сделать шлакоблоки в домашних условиях?

Для более наглядного представления опишем процесс изготовления шлакоблоков в виде последовательности этапов:

В самом начале необходимо подготовленные компоненты поместить в бетономешалку, соблюдая оптимальные пропорции. Смесь для шлакоблоков делают по такой же схеме, как и в случае с бетонной смесью при строительстве фундамента. После того как смесь будет готова, ею заполняют форму и тщательно утрамбовывают ее. Если вы собрались заниматься серийным производством шлакоблоков, то проще всего это сделать специальным вибростанком. Во всех остальных случаях вы можете взять обычный молоток и постучать сверху по форме. Так вы поможете утрамбовать смесь, чтобы она смогла заполнить все пустоты в форме, и удалить из нее все пузырьки воздуха

А это очень важно, поскольку от количества воздуха, содержащегося внутри блока, зависит его прочность. Чтобы получить пустоты, вам потребуется установить в раствор наполненные водой стеклянные бутылки

Чаще всего для одного блока оказывается достаточно 2 бутылок, которые следует размещать равномерно по всему основанию смеси.

Обычно процесс изготовления блоков занимает 2-4 суток. Однако свою максимальную прочность материал приобретет лишь через 28 дней. Только по прошествии этого времени вы можете использовать их для возведения запланированного объекта

На этом этапе важно принять меры по предотвращению растрескивания шлакоблоков во время их твердения. Для этого их время от времени смачивают водой. В первую очередь это обязательно нужно делать, если вы изготавливает шлакоблоки в жаркую погоду

В первую очередь это обязательно нужно делать, если вы изготавливает шлакоблоки в жаркую погоду.

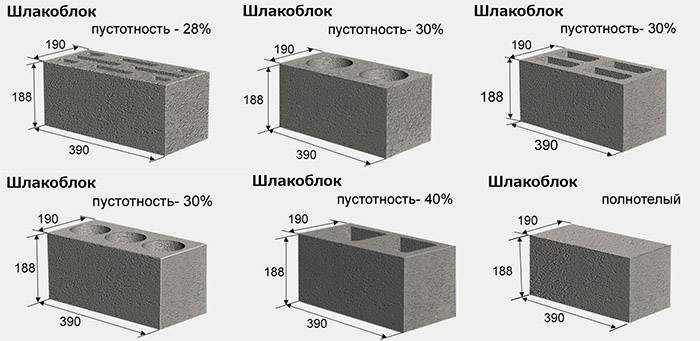

Имейте в виду, что наличие в блоке пустот никак не влияет на его прочностные характеристики. Более того, они положительно сказываются на его теплоизоляции и шумопоглощении.

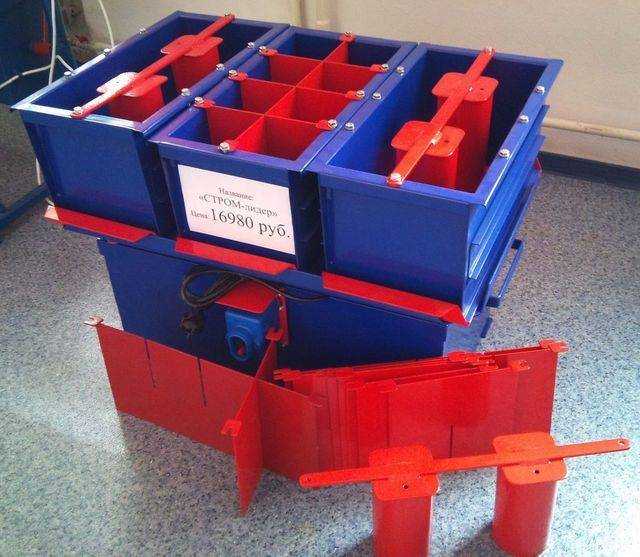

Оборудование для изготовления

Описанная выше технология поможет вам максимально сэкономить на изготовлении шлакоблоков своими руками. Ее стоит использовать владельцам, которые хотят обеспечить себя материалом для сооружения небольшой хозяйственной постройки. Если же вас заинтересовало серийное изготовление шлакоблоков, то вам потребуется специальное оборудование. Его стоимость может быть различной в зависимости от определенных характеристик.

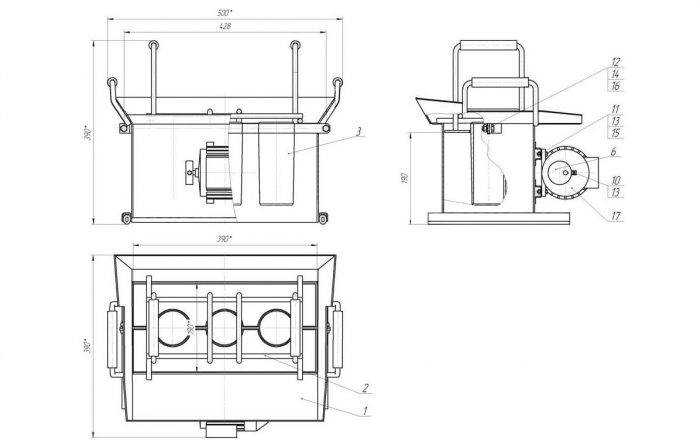

Сделать прочные шлакоблоки у вас не получится без вибростанка. Стоит такое оборудование может по-разному, цена на станок может зависеть от нескольких факторов:

- производитель;

- мощность;

- производительность.

Приготовление правильного раствора

Инструкция предполагает следующую рецептуру приготовления бетона для блоков:

На семь частей наполнителя (для этой цели лучше всего подходит угольный шлак от домны) берется две части керамзита (крупного песка), две части гравия (5 – 10 мм), 1,5 части цемента (М500) и три части воды;

Количество воды является приблизительным

Важно, чтобы раствор не был жидким. Правильная консистенция раствора проверяется сжатием его в кулаке

Если он правильной консистенции, то он слипнется, но при этом, если его бросить на землю, он должен развалиться; Качество шлакоблоков увеличивается добавлением пластификатора в смесь (5 г на один блок)

Это придаст готовым блокам водонепроницаемость, морозостойкость и прочность

Если он правильной консистенции, то он слипнется, но при этом, если его бросить на землю, он должен развалиться; Качество шлакоблоков увеличивается добавлением пластификатора в смесь (5 г на один блок). Это придаст готовым блокам водонепроницаемость, морозостойкость и прочность.

Шлакоблок: технология изготовления

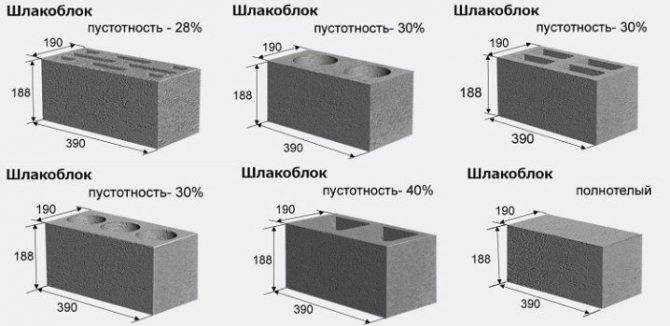

Современный шлакоблок обладает габаритами 188х190х390 мм, полнотелый строительный материал характеризуется достаточной прочностью для обустройства фундаментов и многоэтажного строительства, пустотелые используются во всех остальных случаях. Пустоты могут быть круглой, прямоугольной или квадратной формы, количество варьируется от одной до 8-10 пустот, показатель пустотности лежит в пределах 25-50%. Практически не уступая по прочностным показателям монолитным изделиям, пустотелые шлакоблоки позволяют сэкономить дорогой цемент почти вдвое.

Для быстрого и качественного замеса смеси, желательно использовать строительную бетономешалку

Наполнителем при производстве могут служить:

- угольный шлак;

- мелкофракционный гравий;

- отсев щебня;

- песок;

- отходы кирпича;

- стеклянный бой;

- зола;

- перлит;

- гипс;

- опилки;

- древесная щепа.

При замешивании раствора пропорции будут зависеть от состава наполнителя. Главное условие – чтобы готовый раствор не растекался. Цемент при производстве шлакобетона используется марки не ниже М400, для улучшения эксплуатационных свойств готового изделия, в раствор могут добавляться пластификаторы.

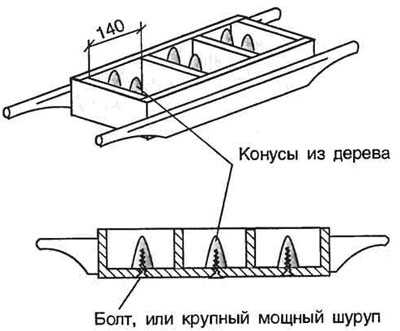

Портативный станок для изготовления шлакоблоков своими руками

Ориентиром при самостоятельном производстве раствора для шлакоблоков может служить заводская рецептура: на семь частей доменного шлака – две части крупнозернистого песка, полторы части цемента и до трех частей воды. Способ проверки соответствия консистенции раствора требованиям простой: бросаем горсть на землю, она должна рассыпаться. Если собрать раствор и сжать его в кулаке, он обратно должен принять форму шара.

Оборудование для производства керамзитобетонных блоков: чем оснастить цех?

Бетономешалки представляют собой большие емкости, которые прикреплены к вращающейся оси. На их основе разные части смеси становятся однородной массой. Бетоносмесители могут различаться объемом бака и частотой вращения (количеством оборотов, совершаемых за единицу времени).

Если вы отдадите предпочтение бетономешкалкам с большим литражом, освободите себя или рабочих от частой закладки составляющих керамзитобетонных строительных блоков, значит, сэкономите время и сократите трудозатраты.

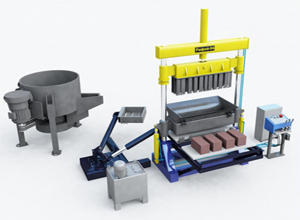

За одну смену хорошие бетоносмеситель и вибростанок способны выпускать около 200 изделий стандартных размеров. Если вы располагаете хорошим бюджетом, купите автоматизированное оборудование для производства керамзитобетонных блоков.

Более дешевым будет ручной вариант

Приобретая механизмы, берите во внимание:

- объемы, которые планируете реализовывать;

- вид самой продукции;

- капиталовложение;

- условия, предлагаемые производителем оборудования (предоставляется ли сервисное обслуживание, есть ли возможность пуско-наладки специалистами).

Для вибростанков ручного типа характерна малогабаритность, поэтому их приобретают для производства керамзитобетонных блоков в домашних условиях. Главными элементами аппарата являются корпус и вибратор. Последняя деталь отвечает за произведение колебаний, способствующих равномерному разливанию раствора по формам.

Еще в вибростанках находятся съемные пустотообразователи. Их наличие делает возможным производство как монолитных, так и щелевых блоков. Производители предлагают множество моделей, многие из которых изготавливают за смену 1 тыс. керамзитобетонных блоков, поэтому они окупятся за несколько месяцев. Приблизительная цена – 10 тыс. руб.

Нужно приобрести также вибропресс. В процессе производства он тоже играет немаловажную роль. Это габаритный, сложный станок, применяемый с целью создания блоков.

Его гидропровод оказывает на гидропресс сильное давление (несколько тонн). На пандусах размещены пустотообразователи, вдавливаемые в форму. Готовый вид керамзитобетонные блоки принимают на поддонах.

Используя вибропресс, не нужно прибегать к ручному труду на любой из стадий производства, за исключением транспортировки блоков к месту сушки. За счет автоматизации существенно повысится производительность, а качество будет безупречным. Цена достигает 1,5-2 млн. руб.

Еще потребуются: вибростол, комплект форм, в которые будет заливаться полученная смесь. Сперва можно купить 1 комплект, но с развитием производства этого количества будет недостаточно. Формы необходимо заказывать качественные.

Не пожалев деньги на эту статью расходов, вы получите керамзитобетонные изделия с длительным сроком эксплуатации. Станки, поставляемые на рынок, не сильно габаритны. Благодаря их компактности отпадает необходимость в покупке/аренде помещений с большой площадью.

Надежными производителями оборудования для изготовления керамзитобетонных строительных блоков всех видов считаются:

- Командор;

- Рифей;

- HESS;

- Строймаш;

- КВАДР;

- Prorab;

- Престиж и др.

Самодельный станок для изготовления блоков

Это устройство даст возможность получать более надежные строительные материалы, а также ускорить сам процесс производства. Сборка его не обещает особых трудностей при изготовлении, однако такое оборудование будет в состоянии поспорить даже с заводскими аналогами.

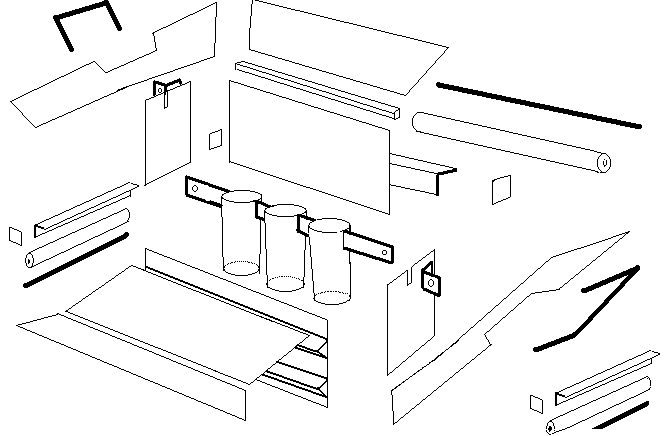

Самый элементарный вариант вибропрессовочного станка состоит из матрицы, ручного пресса и вибратора. Чтобы минимизировать физические нагрузки, «давилку» легко усовершенствовать — применить рычажную систему.

Материалы, инструменты

Чтобы собрать станок для изготовления блоков, необходимо подготовить и/или приобрести:

- листовой металл, минимальная толщина — 3 мм;

- трубы для пустот, диаметр — от 8 до 10 мм;

- швеллера, полосы металла (3 мм);

- электродвигатель (до 1 кВт);

- болгарку, диск для металла;

- сварочный аппарат;

- слесарный инструмент;

- тиски;

- шплинты;

- крепеж: болты, гайки, шайбы.

Размеры и форму матрицы выбирают самостоятельно, так как эти параметры зависят лишь от масштабов производства блоков.

Как делают оборудование?

Изготовление самодельного вибропрессовочного станка происходит по такому сценарию:

- Из листового металла болгаркой вырезают заготовки для стенок формы, а также для внутренних перегородок. К высоте прибавляют лишние 50 мм, они будут необходимы для трамбовки бетона.

- Трубу режут на такое количество отрезков, сколько необходимо для пустот всех кирпичей, изготавливаемых одновременно. Каждый из них должен иметь по три отверстия. Длина каждого элемента меньше высоты матрицы: разница составляет 3-5 мм.

- Цилиндрические отрезки превращают в конусные. Трубы сначала разрезают до середины, затем обжимают заготовки в тисках. Теперь черед сварочных работ: это соединение сторон обжатых труб, глухое заваривание элементов с двух сторон.

- Следующий шаг — соединение каждых трех заготовок металлическими пластинами. Затем добавляют с обоих краев «трубчатого» ряда по пластине для крепления к стенкам. В них делают отверстия для фиксации к проушинам.

- Посередине каждого отсека делают пропилы. С внешней стороны формы приваривают проушины. Они дают возможность временного крепления труб для получения пустот. В этом случае, убрав цилиндры, можно делать полнотелые шлакобетонные блоки.

- Сваркой снаружи длинной (либо поперечной, это зависит от размеров станка) стенки приваривают четыре болта для фиксации электродвигателя-вибратора. Сверху приваривают металлический фартук, а по краям — лопасти.

- Из толстой пластины делают пресс с ручками и отверстиями для труб-ограничителей. Диаметр их немного больше, чем у труб: пресс должен опускаться вглубь матрицы на 50-60 мм, но не более.

- Монтируют двигатель. На вал приваривают эксцентрики. Это болты, которые фиксируют параллельно валу, оставляя место для гаек. Оси крепежей должны совпадать. На болты накручивают гайки, они дадут возможность изменять силу и частоту вибрации.

- Станок чистят, полируют, грунтуют, сушат, потом окрашивают. Последние необходимые операции — шплинтование (стопорение) резьбовых соединений, заземление электрической части.

Производительность

Этот агрегат не сможет гарантировать больших объемов продукции, однако и цели такой в домашнем хозяйстве обычно не ставят. Говорят, что работая вдвоем с матрицей на несколько шлакобетонных блоков, за день можно изготовить десятки камней. Тут цифры очень разнятся, поэтому приводить их в качестве примера не имеет смысла.

Керамзитоблоки своими руками

Если в вашем регионе с керамзитом проблем нет, можете считать, что вам повезло: керамзитобетон, несмотря на дешевизну, встречается в продаже редко, но этот строительный материал характеризуется целым спектром положительных свойств. Для изготовления керамзитоблоков потребуется:

Основным материалом для создания смеси будет керамзит мелкой фракции

При замешивании раствора важно придерживаться определенной последовательности: в воду добавляется керамзит, затем – цемент, в завершение – песок. Пропорции раствора следующие: на девять литров воды использовать 54 кг керамзита, 9 кг цемента и 27 кг песка

Получится смесь весом около 100 килограмм, с выходом готовых блоков в количестве 9-10 штук.

Сушка блоков

Тщательно высушить КББ ? это завершающий этап изготовления строительных материалов. На его высыхание отводится 2 дня. Но этого времени недостаточно для проведения строительных работ. Его нужно накрыть полиэтиленовой пленкой на 25–30 дней, чтобы не допустить быстрого испарения жидкости.

Только после таких мероприятий блоки будут готовы к эксплуатации. Благодаря инновационным технологиям, сегодня время сушки можно сократить до 7–8 часов. Для этого используют пластифицирующие добавки, которые бывают жидкими и сухими. Их смешивают с раствором из расчета 5 г на один керамзитовый блок.

Изготовление керамзитобетонных блоков в домашних условиях значительно уменьшает себестоимость частного капитального или временного сооружения. Даже неопытный мастер, следуя рекомендациям, легко справится с этой работой.

Формовка

Отливать блоки нужно в большом помещении с максимально ровными полами. Внутри не должно быть сыро, а рекомендуемая температура воздуха составляет около 15-18°С. Теперь нужно поставить готовую опалубку для керамзитобетонных блоков на ровную твердую металлическую поверхность и желательно под навесом, обеспечивая защиту от попадания прямых солнечных лучей и дождя.

Стены формы перед тем, как заливать керамзитобетон, надо смазать обычным машинным масломизнутри, а основание слегка посыпать песком и только тогда залить смесь. Чтобы в дальнейшем облегчить кладку керамзитоблоков, следует класть небольшое количество керамзитобетона. Керамзитобетонный блок, как правило, формуется лицевой стороной вниз и выкладывается на поддон.

Технология производства керамзитоблоков

Керамзитобетон – искусственный материал, изготовленный на основе цемента, воды и керамзита. Керамзит получают путем обжига легкоплавкой глины.

Он представляет собой округлые или овальные гранулы неправильной формы, которые имеют диаметр 4-8 мм. Более мелкие гранулы называют керамзитовым песком.

Гранула керамзита на изломе похожа по структуре на застывшую пену. Благодаря спекшейся оболочке, гранулы отличаются особой прочностью.

Линия по изготовлению блоков «под ключ» включает:

- вибропресс с пультом управления;

- бетономешалку;

- эстакаду для установки бетономешалки с приемным лотком;

- формообразующую оснастку;

- формовочные поддоны.

Технология изготовления керамзитоблоков значительно отличается от процесса производства пеноблоков. Это обусловливает тот факт, что керамзитобетон обладает лучшими техническими качествами. Он не нуждается в дополнительном утеплении, и при разнице температур не образуется конденсат.

Технологический процесс можно разделить на следующие этапы:

- приготовление смеси;

- формовка;

- затвердение с применением вибростанка;

- просушка изделий;

- транспортировка на склад.

Приготовление смеси

На изготовление одного блока потребуется 0,01 м3 раствора. Как приготовить смесь и из чего определяется ГОСТом и ТУ и может несколько варьироваться.

Ориентировочные пропорции выглядят следующим образом:

- керамзит – 60%;

- песок – 20-22%;

- цемент – 10%;

- вода – 8-10%.

При соблюдении таких пропорций получается крепкий материал, который имеет небольшой вес и отличается хорошей теплоизоляцией. Вес готового блока в сыром виде составляет 11 кг, в сухом – 9,5 кг.

Чтобы блоки были как можно крепче и прочнее, в керамзитную смесь необходимо добавлять больше цемента. Но следует учесть, что в этом случае теплопроводность материала возрастет, поэтому стены будут несколько холоднее.

Цемент для производства блоков должен быть свежим и идеально чистым. Желательно взять цемент марки М400 или М500. Керамзитового песка необходимо брать в 2 раза меньше, чем керамзита. Это позволит обеспечить оптимальную плотность материала.

Чтобы получить глянцевую поверхность, в раствор можно добавить клей для камня или плитки. Но при этом экологическая безопасность материала снижается. Также в раствор добавляют специальные воздухововлекающие добавки. Как правило, для этого используют древесную омыленную смолу.

Чтобы повысить прочность материала, в него добавляют пластификатор (около 5 г на 1 блок). Такой материал отличается более высокой водонепроницаемостью и морозостойкостью. Он более стойкий к образованию трещин и истиранию блоков.

Приготовление смеси для керамзитоблоков в бетономешалке типа «груша»:

https://youtube.com/watch?v=6ZWv4b57KUg

Затвердение с применением вибростанка

Для обеспечения твердения раствора используют вибростанок. Благодаря вибрациям, раствор в формах становится более плотным и приобретает требуемую структуру. Когда раствор достигает максимальной плотности, излишки смеси снимают с помощью стальной пластины.

Просушка изделий

Блоки отправляются на просушку прямо в формах. Она может производиться естественным путем или с помощью пропаривания в специальной камере.

Сушка продолжается около двух суток. Если в смесь был добавлен пластификатор, время сушки снижается до 6-8 часов.

Условия для запуска производства керамзитобетонных блоков, персонал

Также обязательным является наличие вентиляционной системы, отопления. Естественно, что без электричества и водопровода производство керамзитобетона невозможно. В здании должны быть комнаты, где сушились и хранились бы керамзитобетонные блоки, комнаты, где отдыхали и обедали бы рабочие.

Кроме того, понадобятся:

- комната системы безопасности, где оператор будет следить за протеканием процесса производства;

- медпункт (квадратура обычно составляет 12 м2 и больше);

- уборная с размещением санузлов;

- комната, где персонал принимает пищу (по площади, желательно, не меньше медицинского пункта).

В идеале, стоит выделить место под бесплатную парковку.

Наем персонала происходит в зависимости от того, какое оборудование вы приобретете. Если это автоматизированная линия, количество работников – не менее 3. С таким подходом к производству за час может изготавливаться около 120 шт., в течение 8-часового рабочего дня – 960 шт. блоков.

Когда у вас обычный вибрастанок и бетоносмеситель, трудоустроить придется еще больше людей. Только для работы с бетономешалкой нужны 2 человека.

Не мешало бы взять на работу 2-3 людей для контроля за качеством готовой продукции. Для этой должности больше подходят женщины – они аккуратны, внимательны, терпеливы. Если у вас будет налажена собственная служба доставки, потребуются курьеры и водитель, грузчики, средство передвижения.

Для приема звонков и оформления заказов приглашается оператор. Он должен хорошо разбираться в технических характеристиках керамзитобетонных блоков, вникать в процесс производства, чтобы отвечать на вопросы заказчиков.

Поскольку в освоении станки простые, не обязательно предъявлять высокие требования к образованию будущих работников. Среднее специальное вполне подойдет.

А вот с возрастом дела обстоят немного иначе. Лучше принимать на работу для производства керамзитобетонных блоков молодых людей, т.к. у них получается быстрее и легче освоить технику. Если вы будете искать работников с опытом, это упростит и ускорит процесс, поскольку не нужно будет беспокоиться об их обучении.

Оборудование для производства модулей

Чтобы делать керамзитобетонные блоки своими руками, необходимо приобрести, взять в аренду или сделать соответствующее оборудование

Чтобы делать керамзитобетонные блоки своими руками, необходимо приобрести, взять в аренду или сделать соответствующее оборудование, а также купить качественное сырье. И тут дешевиться не стоит – чем более высокого качества окажется исходный материал, тем более прочными и практичными получатся модули. Для облегчения процесса и наладки линии по производству керамзитобетонных блоков в нужном для застройщика количестве, потребуется следующее оборудование:

- Вибростол;

- Бетономешалка;

- Формовочные металлические поддоны.

Если позволяют финансы, неплохо приобрести установку вибропрессовочного типа, она заменит два прибора: формы и вибростол. Также необходимо подобрать хорошее помещение с ровным полом и определить место для сушки модулей.

Изготовление станка для производства керамзитобетонных блоков собственными силами также возможно

Изготовление станка для производства керамзитобетонных блоков собственными силами также возможно. При небольшой сноровке и малых навыках, прибор получится ничуть не хуже, чем фабричный, однако цена его будет в 10 раз ниже. Предлагаем вариант самого простого оборудования для производства керамзитобетонных блоков типа «несушка» — это агрегат, оснащенный формовочным ящиком без дна, вибратором, располагающимся на боковой стенке и ручками для демонтажа матрицы.

Для изготовления матрицы потребуется лист металла толщины 3-5 мм, из которого нужно вырезать заготовку с запасом в 5 см для процесса утрамбовки смеси. Формовка изготавливается в виде сквозного ящика без дна. Сварной шов должен остаться снаружи, иначе он испортит форму модуля.

Для устойчивости станка, по бокам прибора приваривают планки из профильных тонких труб, а по периметру оснастить конструкцию резиновой обивкой. Неплохо оснастить всю систему фартуком для того, чтобы раствор не просыпался. А вот вибратор выполняется из движка старой стиралки мощности 150 Вт (это можно сделать, сместив центры). На вал крепится металлическая планка с краевым отверстием – эксцентрик, параметры которой определить лучше пробным путем. Если остались вопросы, как выполнить станок для изготовления модулей, смотрите видео – ответы будут полными и подробными.

Сколько можно заработать на изготовлении газобетонных блоков

Какую же прибыль может принести производство газобетона? Приведем краткие экономические показатели.

Себестоимость 1 куб. метра газобетона составит около 1500 руб. Она складывается из затрат на цемент (250 кг – 1000 руб.), песок (300 кг. – 180 руб.), алюминиевую пудру и химические добавки (150 руб.), оплату труда и накладные расходы (150 руб.) В России газобетон продается минимум за 2500 руб. за 1 кубометр. Соответственно, ваша минимальная прибыль составит 1000 руб. и более. Плюсом данного бизнеса ещё является, то что он не требует крупных оборотных средств, так как от времени закупки сырья до продажи готовой продукции может пройти не более 2-3 дней.

Технические характеристики

- Шлакоблоки обладают сравнительно низким коэффициентом теплопроводности — от 0,20 до 0,65 Вт/м3 (лучше чем у кирпича). За счет этого их применяют часто не только как конструкционный материал, но и как утеплитель.

- Плотность — от 750 до 1450 кг/м3. От всех прочих видов отличается высокой прочностью — марка от М35 до М125. Параметр нужно учитывать при проектировании коммуникаций, так как он с трудом режется.

- Морозостойкость составляет до 50 циклов замораживания-размораживаниия без появления видимых повреждений.

Достоинства:

- невысокая цена;

- доступность и разнообразие материалов для изготовления, возможность получения изделий с нужным набором параметров, подходящих для конкретных целей;

- польза для экологии — за счет использования отходов металлургической промышленности (шлака), а так же боя кирпича и бетона, остающегося при сносе старых зданий, уменьшается количество свалок строительного мусора;

- огнестойкость;

- не является благоприятной средой для развития грибков, плесени, не подвержен порче грызунами;

- простота монтажа стен.

Недостатки:

- очень высокая степень гигроскопичности — сильно впитывает влагу из воздуха, обязательно требуется надежная облицовка с обеих сторон;

- наличие опасных для здоровья веществ (серы) — для полного их выветривания блоки выдерживают на открытом воздухе не менее года, при покупке необходимо проверять сертификат экологической безопасности;

- из-за необходимости качественной гидроизоляции, облицовки общая стоимость строения незначительно ниже, чем при использовании более дорогих стройматериалов, существенная экономия получается лишь при изготовлении своим руками.

Из шлакобетона чаще строят подсобные, хозяйственные, производственные помещения, гаражи.

О шлаке для производства блоков

Это силикатный отход обработки металлов, его просеивают через сито. Шлак, полученный при сжигании различных видов твердого топлива (уголь, дрова), содержит радиоактивные компоненты, поэтому для строительства жилых помещений его не применяют.

Разновидности шлаков:

- гранулированные (граншлак);

- негранулированные.

Для изготовления строительных блоков отбирают самую крупную фракцию гранулированных отходов, более мелкие (негранулированные) идут на производство асфальта, тротуарной плитки. Цена за 1 тонну материала — от 100 рублей. Различают отходы цветной и черной металлургии (доменные), предпочтительнее второй вариант, так как полученные при обработке цветных металлов стоят дороже.

Состав смеси для получения блоков

В качестве вяжущего выбирается цемент марки не ниже М400. Наполнитель либо полностью состоит из шлака, либо смешанный — добавляют в небольшом соотношении щебень (допустимо вторичный), песок обычный или керамзитовый, мелкий керамзит, дробленый кирпич. Пропорции для шлакоблоков: на 8—9 частей наполнителя 1,5—2 части вяжущего. Если цемент марки М500, то его можно брать примерно на 15 % меньше, чем М400.

Шлак обычно составляет не менее 65 % всего объема заполнителя. Например, из 9 частей не менее 6 приходится на него, остальное дополняют песком, щебнем. Но теоретически возможно использовать для производства своими руками кирпичный или бетонный бой, отсев. Вне зависимости от типа материала принято условно называть и такие изделия шлакобетоном. Классические пропорции: 2 части песка, 2 части щебня, 7 частей шлака, 2 части портландцемента М400.

Воду добавляют в соотношении примерно 0,5 части. Готовая смесь получается полусухой. Чтобы проверить качество, горсть бросают на твердую поверхность. Если ком рассыпался, но при сжатии вновь легко обретает прежнюю форму, то состав пригоден для использования.

Смешивать компоненты лучше в бетономешалке или смесителе, но такое оборудование стоит дорого. Небольшое количество замешивают вручную, процесс трудоемкий.

Способы формовки

Баня из керамзитобетонных блоков своими руками: пошаговая инструкция и лучшие проекты с 52 фото и 2 видео

Фабричные формы для заготовки шлакоблоков делают из железобетона или стали. Такие детали легко выдерживают вес раствора в большом объеме. Что касается форм, подготовленных своими руками, то они чаще всего изготавливаются из древесины или листов стали. Подобные элементы в большей мере играют роль особой опалубки.

Чтобы сэкономить на сырье и свободном времени, формы в основном собирают без днища. Под них можно подложить простую пленку. Благодаря такому методу можно существенно упростить весь процесс формирования блоков. Нужно помнить о том, что сами формы должны быть сделаны из идеально ровных древесных деталей. Рабочей поверхностью при этом будет выступать бетонная основа, стол с ровной и гладкой столешницей или лист железа, который также не имеет никаких дефектов.

Рассмотрим подробнее, как изготовить форму под шлаковые блоки:

- нужно выбрать отшлифованные доски длиной 14 см (ширина должна быть кратной этому параметру);

- далее при помощи ножовки нужно отделить отрезки, которые потом будут играть роль поперечных перегородок;

- потом понадобится соединить отрезки с продольными элементами, чтобы получился каркас прямоугольной формы;

- далее нужно раскроить лист стали или любой другой материал с гладкой поверхностью на отдельные пластинки размером 14х30 см;

- во внутренней части получившейся конструкции проделывают распилы, которые будут выступать в качестве пазов, ширина которых равняется габаритам разделяющих планок;

- затем отрезки, ответственные за разделение, фиксируют в распилах, создавая форму для изготовления 3 и более шлаковых блоков.

Чтобы получившаяся емкость для затвердевания раствора служила как можно дольше, на завершающем этапе и металлические, и древесные конструкции советуют покрывать краской на масляной основе. Подобная форма подойдет для подготовки шлакоблоков, габариты которых составляют 14х14х30 см.

Оборудование для производства

Для производства керамзитобетонных блоков (ручным способом) необходимы:

- бетономешалка;

- несколько лопат;

- станок с вибратором;

- несколько форм.

Бетономешалку можно приобрести или взять в аренду. Станки также продаются, хотя это не самое дешевое оборудование. Изготовить их своими руками можно, и если вы неплохой сварщик, то на один станок потребуется один день для сборки. Конструкции станков – огромное количество. В основном это рамные агрегаты, внутрь установлены и жестко закреплены формы. К раме также присоединен жестко вибратор, работающий от сети 220 вольт. Прибор продается в строительных магазинах.

Другой вариант – вибрационный стол, представляющий собой горизонтальную плоскость. Она обычно устанавливается на пружины, к ней же прикрепляется вибратор. Для станка придется изготовить своими руками несколько форм. И чем больше площадь стола, тем больше на нем поместится форм, тем выше производительность самодельного оборудования.

Важно! Не переусердствовать, потому что у вибратора определенная мощность, которой хватает на вибрирование определенной массы. Вибростанок на два блока. Вибростанок на два блока

Вибростанок на два блока

Вибростанок на два блока

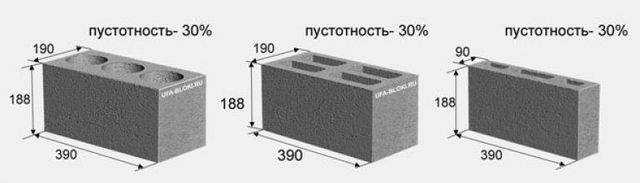

Форма для керамзитобетонных блоков

Для изготовления форм используют различные плоские материалы: листовое железо толщиною не менее 2 мм, доски, фанеру, плиты ОСП и прочее. Основная задача производителя работ – подогнать размеры формы под размеры блока: 190х188х390 мм (стандартный несущий стеновой блок). Существуют так называемые полублоки (применяются для возведения перегородок), размеры: 90х188х390.

Стандартные размеры блоков из керамзитобетона

Стандартные размеры блоков из керамзитобетона

Одна из особенностей керамзитобетонных блоков – пустоты, которые облегчают камень без снижения несущей способности, снижают себестоимость за счет уменьшения используемого объема смеси, увеличивают теплотехнические качества изделия. Поэтому при изготовлении в формы устанавливают жестко три трубы диаметром 40-50 мм, расположенные на одном расстоянии друг от друга и стенками формы.

Трубы соединяются между собой сваркой горизонтальными перемычками (арматура, уголок или стальная лента). К стенкам формы крепятся электросваркой, если форма изготавливается из стального листа, или с помощью саморезов, если применены деревянные изделия.

Готовые формы разного вида

Готовые формы разного вида

Характеристики керамзитоблока

Наиболее распространенным является размер 390х185 миллиметров, и если вы решите отличить керамзитоблок от других строительных материалов, то обратите внимание на три отверстия, имеющиеся на изделии. Чтобы изготовить около сорока таких изделий, достаточно использовать мешок цемента, но при этом нужно обладать соответствующим оборудованием

Чтобы изготовить около сорока таких изделий, достаточно использовать мешок цемента, но при этом нужно обладать соответствующим оборудованием.

Керамзитоблок нужно наполнить:

- керамзитовым песком,

- цементом,

- керамзитом, шлаком, золой или гипсом,

- гравием,

- водой.

Причем керамзитовый песок 2 части, 7 частей керамзита или другого наполнителя, цемент 1,5 части, 2 части гравия с диаметром 15мм, 3 части воды. Наполнителями могут быть отходы кирпича, песок, продукты сгорания, обработанные древесные опилки.

Так что используются практически любые подручные материалы

Важно правильно соблюдать пропорции и уделять особое внимание качеству цемента, и тогда кермзитоблок получится прочным и долговечным