Как сделать пескобетонные блоки своими руками

Пескобетонные блоки - материал дешевый, ведь для изготовления его требуются только цемент и песок. И, в то же время, эти блоки облают характеристиками, которые позволяют сооружать из них различые виды зданий: они прочные, легкие и влаго-, морозостойкие.

В сочетании с экономичностью все это делает пескобетонные блоки отличным материалом для возведения, прежде всего, фундаментов, а также подсобных строений — гаражей, сараев, летних кухонь, заборов пр. Для строительства жилых помещений обычные блоки из песка и цемента холодноваты, но:проблема решается утеплением. Кроме того, пескоцементные блоки могут быть с пустотами, которые не просто позволяют сэкономить на материале при изготовлении, но и делают его более теплым. Хотя, конечно, пустотелость блоков — не решение проблемы, утеплять жилое строение все равно придется.

Рецепт смеси для изготовления пескоцементных блоков

Есть несколько рецептур приготовления раствора, но в основном, используются два:

Смесь с кварцевым песком

- цемент (портландцемент) — 25 кг,

- песок кварцевый — 100 кг,

- вода.

Смесь с речным песком

- цемент (портландцемент) — 25 кг,

- песок речной (чистый) — 80-100,

- вода.

Раствор по консистенции должен быть примерно, как штукатурный.

Что понадобится для изготовления пескоцементных блоков

Формы — можно самодельные, лучше разъемные (из досок, фанеры, пластика, пр.), масло для смазывания форм (проще всего использовать машинную отработку), пленка полиэтиленовая или пластик, Очень желательно использовать при изготовлении блоков из пескоцемента вибростол. Покупные вибростолы дороги, покупать такое приспособление стоит, только если собираетесь наладить свой бизнес. Но элементарный вибростол сделать просто, в сети есть и схемы, и подробные описания. В крайнем случае, если возникла необходимость в пескобетонных блоков для небольшой постройки или забора, можно обойтись и без вибростола — в таком случае нужно будет уделить больше внимания качественному заполнению форм, то есть, набивая их ,раствор потребуется хорошо, не спеша уплотнять.

Как сделать пескобетонные блоки — поэтапно

Замешиваем раствор по одному из рецептов. Форму изнутри смазываем маслом-отработкой либо другим смазочным веществом. Кусок пленки расстилаем на вибростоле либо укладываем на ровной поверхности (проверьте уровнем, иначе геометрия блоков может сильно подкачать). Если планируются блоки с пустотами, вставляем в заполненную форму, например, отрезки трубы. А дальше запускается процесс вибрирования стола. Либо блоки просто застывают до такого состояния, чтобы их можно было вынуть их форм, не повредив. Для этого обычно хватает 1-2 суток. Но в любом случае застывание и сушка пескобетонных блоков должна осуществляться не на солнце. Желательно даже уложить их на сушку в помещении (в сарае, например) — дней на 10.

После этого изделия можно разместить под навесом — на окончательное досушивание.

Назначение шлакоблоков

Блоки из шлакобетонной смеси используют для возведения:

- малоэтажных зданий и сооружений;

- хозяйственных построек — сараев, мастерских, гаражей и др.;

- навесов для стоянки автомобилей;

- беседок;

- бань;

- внутренних перегородок.

В ряде случаев шлакоблоки могут использоваться для строительства фундамента. Это возможно, если само строение имеет малую этажность и небольшой вес

Важно правильно рассчитать все нагрузки. Кроме того, рекомендуется использовать для этих целей только блоки, произведенные промышленным способом

Хотя в сети можно встретить множество рецептов с добавлением в состав цемента высокой марки. Это конечно, существенно повышает прочность шлакобетонной смеси. Но в домашних условиях вряд ли получится провести процесс вибропрессования на должном уровне. Плотность такого строительного материала не будет соответствовать требованиям, предъявляемым к фундаментным блокам. (Читайте статью на тему «Баня из газобетона своими руками: Проекты, плюсы и минусы»)

Высокое качество шлакоблоков при небольших вложениях в производство

В производстве шлакоблоков лежат те же принципы что и у технологии изготовления тонкостенных бетонных изделий без арматуры методом вибролитья. В этом деле для достижения наилучшего качества следует точно придерживаться состава. Главные принципы состава бетонной смеси – это мало воды (при превышении количества воды на 20% снижается прочность на 50%) и качественный пластификатор для бетона. Но не менее важным является качественные свойства станков и оборудования для производства шлакоблоков.

В основе концепции данной бизнес-идеи рассматривается небольшой и недорогой станок для производства шлакоблоков с низкой производительностью. Несмотря на это, качество изготавливаемых на нем шлакоблоков достаточно на высоком уровне по сравнению с другими высокопроизводительными станками. Ведь этот станок детально по отдельности качественно обрабатывает со всех сторон каждый блок. Это занимает больше времени, но зато легче начинать бизнес с небольшими вложениями даже в домашних условиях. При этом сохраняется высокая способность конкурировать по показателям качества строительных блоков с крупными производителями.

Плюс ко всему мелкосерийное производство строительных материалов всегда имеет более высокую рентабельность бизнеса. Но капиталоемкость, естественно, существенно ниже, хотя для новичка – это к лучшему, так как и риски невозврата вложенных средств ниже пропорционально.

Состав пескоблоков

О том, что такое пескоблок рассказывалось ранее. Пескоблок — это, универсальный стройматериал для стен и перегородок в доме, основными материалами изготовления которого, являются песок и цемент.

Цемент при изготовлении пескоблоков выступает в качестве связующего вещества. Некоторые мастера заменяют его глиной, гипсом или известью. Однако отказываться полностью от добавления цемента, всё же не стоит.

Песок используется в качестве наполнителя в пескоблоках

Важно чтобы он был без примесей в виде земли или угля. Альтернативой песку, может служить шлак или грануляция. Состав пескоблоков и его пропорции выглядят следующим образом:

Состав пескоблоков и его пропорции выглядят следующим образом:

- Одна часть цемента;

- Девять частей песка или шлака;

- Вода.

Расчёт материалов при изготовлении пескоблоков, примерно следующий. С одного мешка цемента марки М500, получается приблизительно около 30 пескоблоков. При этом чтобы сделать один пескоблок, потребуется примерно около 15 кг наполнителя.

Если говорить о масштабном производстве, то с 1000 кг цемента и 10 000 кг песка, получится примерно около 600 пескоблоков. Этого количества материала хватит для строительства гаража, процесс которого уже рассматривался на сайте .

Размеры пескоблоков

Вес пескоблоков в зависимости от их размера варьируется в пределах 8-40 кг. При этом размеры пескоблоков могут быть различными:

- Длина 190-500 мм;

- Высота 185-300 мм;

- Ширина 90-500 мм.

Такие размеры характерны для стеновых пескоблоков.

Что же касается фундаментальных блоков, которые используют при укладке основания, то их размеры значительно больше:

- Ширина 300-600 мм;

- Длина 880-2380 мм;

- Высота 280-580 мм.

Чтобы сделать пескоблоки в домашних условиях сначала потребуется собрать формы, которые устанавливаются на вибростол или другое самодельное приспособление. Для сборки форм под пескоблоки лучше всего использовать древесину, а сами формы не должны иметь дна, чтобы их можно легко было бы разобрать на части.

Кроме того, отличительной особенностью пескоблоков является наличие 2-3 пустот внутри. Для их организации можно использовать бутылку, которой продавливается готовая смесь, либо же сварить металлические формы с двумя или тремя кусками толстых труб внутри.

Подъемный механизм

Готовый самодельный станок

Обычно конструкция шлакоблочного станка, сделанного своими руками по чертежам, предусматривает наличие специального механизма, который позволит легко и быстро вынимать готовые изделия из станка. Конструкций такого приспособления есть очень много, поскольку каждый мастер создает устройство для производства такого материала для себя, используя свои подручные материалы и личные предпочтения.

Самый простой вариант – приварить обычные ручки к форме для блоков, потянув за которые, практически готовый стройматериал можно будет избавить от его формы. Конечно, можно придумать и механизм немного посложнее и удобнее в использовании.

Поэтому для изготовления подходящего подъемного механизма следует изучить существующие модели такого оборудования – как самодельные станки, так и заводские, и уже после этого приступать к реализации собственной задумки. В таком случае можно принять максимально правильное решение, подобрав оптимальную для себя конструкцию.

Таким образом, воспользовавшись предоставленной информацией, каждый желающий может своими руками изготовить станок для производства шлакоблока стандартной или собственной конструкции. Но для получения максимально качественного материала, в его основе должны лежать надежная и качественно сделанная форма, а также специальная установка, что будет создавать вибрации.

Конкуренция и спрос на рынке стеновых блоков

Говоря о бизнесе по производству шлакоблоков, необходимо учесть, что на рынке присутствует большое количество разновидностей стеновых блоков и все они конкурируют между собой за заказчика. К самым распространенным видам стеновых блоков относятся: пенобетонные блоки, пескоблоки, изготовленные методом объемного вибропрессования, теплоблоки, полистиролбетонные блоки, керамзитобетон, арболит, керамоблок, теплоэффективные блоки Балаева.

Помимо это существует еще несколько эффективных технологий для возведения зданий и сооружений, такие как деревянное строительство, каркасное строительство и прочие.

На этом рынке существует жесткая конкуренция, выбор материала для строительства перед заказчиком стоит непростой. Мы не будем рассматривать сравнительную характеристику всех этих материалов с точки зрения эффективности, подобные исследования можно найти без труда.

Однако при всем разнообразии выбора по всем исследованиям выходит, что более дешевого материала для строительства нет. Некоторые эксперты подвергают сомнению экологические характеристики шлакоблока для возведения жилых строений, но для строительства хозяйственных построек шлакоблок выглядит очень выгодно.

Предварительно оценим, насколько шлакоблок конкурентен в ряду сравнимых строительных материалов. Для оценки спроса на шлакоблок мы будем пользоваться статистикой ключевых слов Яндекс. Для этого существует специальный сервис. Анализировать будем количество запросов по следующим поисковым фразам: «купить шлакоблок»; «купить газобетонные блоки» и «купить кирпич». Подобные запросы, как правило, осуществляют небольшие строительные компании и частные лица, осуществляющие строительство, то есть именно прямые потребители.

По запросу «купить шлакоблок» статистика Яндекс говорит о примерно 14 тысяч запросов в месяц. Данная статистика включает и релевантные запросы, например, «купить шлакоблок цена» или «где купить шлакоблоки». По регионам лидером запросов является Уральский федеральный округ, Центральный федеральный округ и Сибирский федеральный округ. Статистика Яндекс, для оценки спроса, предоставляет еще один показатель – «Региональная популярность». Показатель региональной популярности запроса выше 100% характеризует повышенный интерес пользователей данного региона к запросу. По показателю «Региональная популярность» запрос «купить шлакоблок» в Уральском федеральном округе составляет 216%. То есть, интерес к данной продукции повышен.

Для сравнения, Москва осуществляет втрое меньше запросов по данному ключевому слову, и региональная популярность составляет всего 35%. Это говорит о том, что основное конкурентное преимущество шлакоблока – цена, является наиболее востребованным в регионах с более низким уровнем жизни.

Рассмотрим подобную статистику по ключевому запросу «купить газобетонные блоки». По данному запросу, а также по релевантным, например, «газобетонный блок цена», количество запросов составляет около 14 тысяч в месяц. По количеству запросов уверенно лидируют Москва и Центральный федеральный округ.

По запросу «купить кирпич», статистика Яндекса говорит о более чем 200 тысяч запросов в месяц. В этом блоке также популярен запрос «купить облицовочный кирпич», с долей почти 10% от всех запросов данной категории. Такое соотношение в запросах естественно, так как все-таки именно кирпич является самым распространенным строительным материалом.

Делаем вывод, что спрос на шлакоблок, конечно, на порядок ниже, чем на кирпич, но он есть. Пиковые значения спроса приходятся на март, апрель май, то есть на начало строительного сезона. В эти месяцы количество запросов составляет более 20 тысяч запросов в месяц. Статистика показывает, что в РФ присутствует уверенный спрос на шлакоблок. Однако, перед принятием решения об открытии производства рекомендуем вам самостоятельно проверить статистику по ключевым слова для вашего региона. Еще раз напоминаем, что шлакоблок реализуется вблизи мест своего производства. Это делается для того, чтобы снизить затраты на доставку. Проверьте количество запросов по вашему городу и региону отдельно, это поможет нарисовать более точную картину спроса.

Подобный сервис для анализа статистики ключевых слов есть и у поисковика Google. Оптимально будет оценить количество запросов в обеих поисковых системах.

Станок для производства шлакоблоков

Материалы для строительства на рынке занимают отдельную нишу. Разнообразие позволяет выбрать материал, соответствующий условиям и типу стройки. Цена варьируется от качества изделия, не всегда за хорошие деньги можно получить качественный товар. Производство строительных материалов самостоятельно позволит существенно сэкономить бюджет.

Шлакоблок применяется при строительстве стен, перегородок, ограждений и гаражей

Производить шлакоблок можно самостоятельно, важно создать точную форму. Станок для производства реализуется различных видов и параметров, от которых зависят объемы производства

Технология и оборудование для производства шлакоблока

Технология производства шлакоблока достаточно проста. На первом этапе делаются смеси из цемента, выбранного наполнителя и воды. В приготовленную смесь добавляются пластификаторы, которые увеличивают прочностные и водонепроницаемые свойства изделия.

Также специальные химические добавки применяются для экономии цемента, ускорения процессов твердения, повышения морозостойкости (то есть увеличения количества циклов замораживания/размораживания без повреждения блока), обеспечения твердения при низких температурах. Эти химические добавки можно разделить на: пластифицирующие, воздухововлекающие, ускорители твердения, противокоррозионные и прочие.

Для приготовления шлакоблока своими руками, без применения оборудования, можно воспользоваться множеством рецептов. Мы не будем подробно на них останавливаться, так как производство шлакоблока ручным методом, без применения оборудования, является скорее не бизнесом, а способом экономии средств на собственном строительстве. Наиболее простым и универсальным рецептом является следующий: 2 части песка, 2 части щебня, 7 частей шлака, 2 части портландцемента М400. Воду добавляют в соотношении примерно 0,5 части плюс необходимые пластификаторы. Впрочем, каждый специалист по производству шлакоблоков имеет свой собственный рецепт производства.

Далее подготовленная смесь выгружается в форму вибропресса. Затвердевание изделий происходит в естественных условиях в течение до трех суток. Более быстрому затвердеванию способствуют специальные добавки.

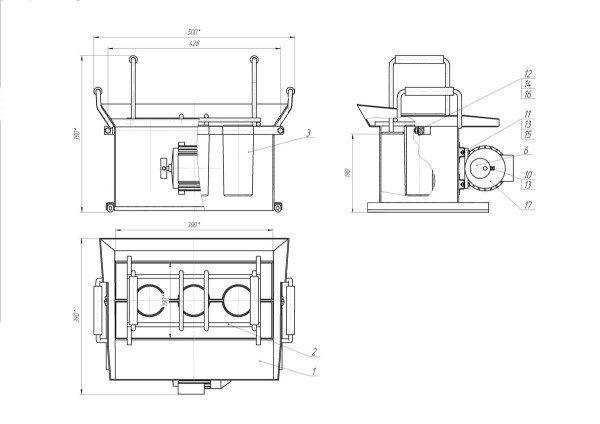

Комплектация базовой технологической линии для производства шлакоблока состоит из вибропресса, бетоносмесителя, эстакады для бетоносмесителя и пульта управления. Дополнительно, линия может комплектоваться различными дозаторами, которые упрощают процесс загрузки смеси. Данная линия может комплектоваться различными матрицами, которые позволяют изготавливать шлакоблоки с различной конфигурацией пустот.

Такая полуавтоматическая линия, может работать как в помещениях, так и на открытой площадке. Подобное оборудование не требует специальных навыков и сложного обучения персонала. Площадь производственного помещения для производства шлакоблока составит около 40-50 м2. Требуется подключение к электросети в 380 В. Количество рабочих для обслуживания подобной линии составляет 2-3 человека. Время прессования составляет около 30 секунд.

Принцип работы вибропресса достаточно прост. На вибростол укладывается формовочный поддон, далее происходит автоматическая загрузка формовочный смеси в матрицу. Начинается процесс вибропрессования. По окончании формования рабочий поднимает матрицу до полного освобождения изделия от матрицы. Далее поддон с изделием выезжает и снимается с выкатной телеги, а на его место устанавливается другой поддон. Такой пресс стоит порядка 360 тысяч рублей.

Для производства шлакоблока необходимо использовать бетоносмеситель принудительного типа, предназначенный для приготовления полусухих жестких смесей. Удобство данного оборудования в том, что, как правило, для взвешивания сырья предусматриваются тензодатчики, тем самым достигается точность дозирования сырья согласно заданной рецептуре. Стоимость подобного бетоносмесителя российского производства составляет порядка 240 тысяч рублей.

Стоимость дополнительного оборудования может составить около 300 тысяч рублей. Таким образом, базовая линия для производства шлакоблока составит порядка 900 тысяч рублей.

Особенности материала

Шлакоблок – это такой строительный материал, который зарекомендовал себя как один из наиболее долговечных и неприхотливых. Он имеет немалые габариты, особенно если поставить рядом обычный кирпич. Изготовить шлаковые блоки можно не только в заводской обстановке. Некоторые мастера берутся за такую работу в домашних условиях. Если четко придерживаться технологии, получаются качественные и крепкие блоки, из которых можно построить дом или какую-либо надворную постройку.

Если было принято решение о самостоятельном изготовлении подобной продукции, то следует учесть ряд ее особенностей.

- Шлакоблок – пожаробезопасный материал. Он не воспламеняется сам, и не усиливает уже действующее пламя.

- Из действительно качественных блоков получаются долговечные и устойчивые дома/хозяйственные постройки. Таким строениям не навредят ни суровые климатические условия, ни ураганы, ни постоянные порывистые ветра.

- Ремонт шлакоблочных построек не требует лишних сил и свободного времени – все работы возможно провести в короткие сроки.

- Шлакоблоки отличаются и своими крупными размерами, благодаря которым постройки из них возводятся очень быстро, что радует многих строителей.

- Данный материал отличает долговечность. Здания, построенные из него, могут простоять более 100 лет, не утратив прежних характеристик.

- Еще одной особенностью шлакоблока является его шумоизоляционная составляющая. Так, в жилищах, изготовленных из данного материала, нет назойливых уличных шумов.

- Производство шлакоблоков осуществляется с применением различного сырья, поэтому подобрать оптимальную продукцию возможно для любых условий.

- Отличает шлакоблок и то, что он не подвергается нападкам разного рода паразитов или грызунов. Кроме того, он не подвергается гниению, поэтому его не приходится промазывать антисептическими растворами и другими подобными составами, предназначенными для защиты основы.

- Несмотря на приличные габариты, такие блоки имеют небольшой вес. Данную особенность отмечают многие мастера. Благодаря легковесности эти материалы возможно беспроблемно перемещать с одного места на другое, не вызывая кран. Однако нужно учесть, что некоторые разновидности такой продукции все же являются достаточно тяжелыми.

- Шлакоблоку не страшны низкие температуры.

- Отличает данные блоки и их высокая теплоемкость, благодаря которой из них получаются уютные и теплые жилища.

- Скачки температур не наносят вреда шлакоблоку.

Шлакоблочные постройки обычно отделывают декоративными материалами, чтобы придать более эстетичный вид

Однако тут очень важно помнить, что шлакоблок нельзя покрывать обычной штукатуркой (любые «мокрые» работы с данным материалом проводить не следует). Также можно использовать особый декоративный блок, который нередко применяют вместо дорогостоящей облицовки.

При работе со шлакоблоком важно брать в учет одну важную особенность – такой материал характеризуется большим водопоглощением, поэтому его нужно защищать от контакта с влагой и сыростью

В ином случае блоки со временем могут разрушиться.

К сожалению, геометрия шлаковых блоков оставляет желать лучшего. Именно поэтому, выкладывая перекрытия из такого материала, вам придется постоянно корректировать отдельные элементы – подрезать их и пилить.

Шлакоблоки имеют относительно низкую стоимость.

Производственное помещение

Площадь производственного помещения должна составлять не менее 40 кв. м.

В самом помещении необходимо предусмотреть следующие зоны:

- производственное помещение;

- склады;

- сушильная комната.

Помещение должно соответствовать определенным требованиям. Среди них – ровный пол, наличие трубопровода, хорошее освещение и вентиляция, защита от осадков, отопление в холодный период. На этом требования заканчиваются.

Организовать свой бизнес можно в своем гараже, независимо от места его удаленности от жилой зоны. В теплое время производство, хранение продукции можно организовать на свежем воздухе под тентом.

Материалы для изготовления шлакоблока

В стандартный раствор для производства стенового камня входят такие смеси, материалы и вещества, как шлак, угольная зола, отходы горения доменных и мартеновских печей. Но на практике наличие именно таких компонентов необязательно — чаще всего применяют наполнитель, который наиболее распространен в регионе. Например: перлит, гравий, щебень, известняк, керамзит, опилки, песчано-гравийную смесь.

Если соблюдать правильные пропорции при добавлении нетрадиционных стройматериалов, то можно не только увеличить прочность строительного камня, но и удешевить его стоимость. Шлакоблок усиленный производится согласно требованиям ГОСТ 6133-99.

Обязательными к соблюдению в ГОСТ являются только несколько пунктов, а именно:

- Соблюдение цвета смеси согласно образцу.

- Соблюдение прямоугольной формы согласно ГОСТ.

- Количество пустот или полнотелость.

- Толщина стенок и перегородок пустотелых стеновых шлакоблоков — не меньше 20 мм.

- Условное обозначение изделия должно содержать сокращенное обозначение камня — К, области использования и строительного назначения (С — кладка стен или П — перегородки, Л — лицевой блок или Р — рядовой блок), типа блока для укладки (ПР — порядовочный блок, УГ — угловой, ПЗ — перевязочный блок), с пустотами (ПС — пустотелое изделие), длины в см, марки по морозостойкости, марки по прочности, среднего коэффициента плотности и ГОСТ.

Пример обозначения изделия длиной 410 мм, марки по прочности 50, марки по морозостойкости — F75, средней плотности 1800 кг/м3: КРЛ-ПЗ-ПС-41-50-F75-1800 ГОСТ 6133-99.

Пример обозначения изделия длиной 410 мм, марки по прочности 50, марки по морозостойкости — F75, средней плотности 1800 кг/м3: КРЛ-ПЗ-ПС-41-50-F75-1800 ГОСТ 6133-99.

Состав раствора для изготовления шлакоблоков согласно ГОСТ 6665-91 «Камни стеновые бетонные. Технические условия»:

- Цемент М-400 класс Д 20.

- Очищенный и просеянный кварцевый песок для смеси.

- Отсев — материал, который получают дроблением горных пород, гравия или щебня.

- Вода.

Смесь для приготовления блоков готовится в следующей пропорции: песок, цемент и шлак в пропорции 3:1:5. Добавление воды — 0,5% от количества цемента. Если шлакоблок прессуется без применения песка, то пропорции нужно соблюдать следующие: 1:9 при таком же расходе воды.

Сушить до полного затвердевания изделия рекомендуется 20–30 дней при высокой влажности воздуха и температуре 20 °C (требования ГОСТ 6133-99). Чтобы ускорить затвердевание бетона, можно в раствор добавлять пластификаторы. Складывать блоки на поддон можно через 4 суток после полной просушки. Зимой пустотелый стеновой камень следует укладывать пустотами вниз, чтобы избежать появление трещин.

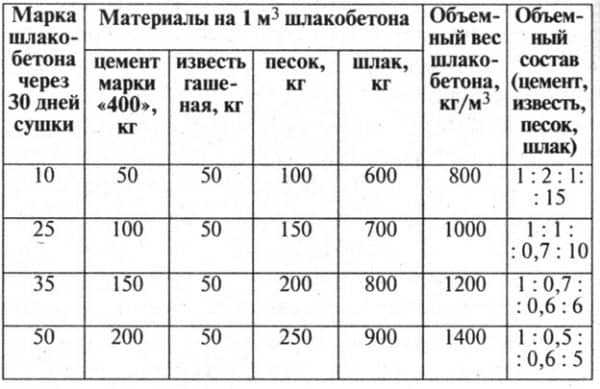

Примечание к таблице:

- Блок пустотелый стеновой, размер 188x190x390 мм.

- Полный объем одного стенового камня — 0,0139 м3.

- Объем раствора на один блок — 0,01 м3.

- Количество блоков в 1 м3 — 72 шт.

- Марка прочности — М75.

- Стоимость материалов зависит от вашего региона и может отличаться.

Шлакоблок относится к стеновым камням, которые изготавливаются из материалов, смешиваемых в разной пропорции согласно стандарта, регламентируемого ОКП 57 4130, дает представление по использованию материалов для производства отличных по содержанию веществ групп стенового камня.

Размеры шлакоблоков могут варьироваться в пределах +/- 2–10%, так как этот параметр строго не определяется ГОСТ 6133-99 (допускаются отклонения в размерах), но эксплуатационные, физические и технические характеристики стенового блока обязаны соответствовать стандартам. Пигментация шлакоблока также регламентируется ГОСТ 13015.0-83 и ГОСТ 6133-99, в которых говорится, что цвет лицевой поверхности шлакоблока должен соответствовать утвержденным в установленном порядке образцам.

Технология производства шлакоблока

Сырье

Шлакоблок – искусственный камень из бетонного раствора. В составе используется котельный шлак (до 90%), остальное – бетонный раствор. В настоящее время популярность набирают экологические материалы и чистые компоненты. Таким образом готовый продукт может иметь самые разные характеристики.

Технология изготовления шлакоблока разработана еще в 19 веке. В то время в изготовлении использовали шлак (отходы сжигаемого камня угля), что и вошло в название продукта.

Сегодня в качестве наполнителя выступают следующие материалы:

- гранитный отсев;

- бетон, цемент, битый камень;

- гравий, песок и щебень;

- опилки и прочие.

В зависимости от состава, готовый шлакоблок обладает определенными свойствами. Опилки придают блокам экологичность, а песок и щебень – тяжесть и монолитность.

Изготовление продукции – сравнительно простая процедура. Наполнитель смешивают с водой и цементом, после чего направляют для формовки блоков.

Описание процесса

Изготовление шлакоблока – сравнительно простой процесс, который включает следующие операции:

- Компоненты смешиваются в бетономешалке – вода, цемент, наполнитель, а также дополнительные материалы для улучшения морозоустойчивости, водонепроницаемости, повышения прочности и снижения количества трещин.

- Помещение раствора в вибропресс — обработка раствора путем давления, формирование блоков.

- Создание готовых блоков и сушка. Сушка шлакоблоков длится около 36 часов. С пластификатором они могут быть готовы спустя 8-10 часов.

- Укладка продукции и окончательная сушка. Товар полностью готов к реализации спустя месяц.

Состав рецептуры:

Для работы не требуются квалифицированные работники. Достаточно освоить саму технику. Все основные операции выполняет оборудование, задачи персонала (2 человека) – поддержка и обслуживание устройств.

Третий человек – торговый представить. Его обязанности – поиск и сбыт продукции. Он будет искать потребителя, заключать договора и отвечать за организации доставки.

Предпринимать будет контролировать весь процесс, выполняя роль старшего менеджера, и отслеживать качество работы. В дальнейшем данные функции можно переложить на плечи нанятого работника.

Как делают цветной шлакоблок?

Как писалось выше, в раствор добавляются красящие составляющие. Обычно это железоокисные пигменты. Их трата составляет в районе 1-3% от массы цемента, но не более 5%. Доля пигмента зависит от интенсивности цвета, который вы хотите получить.

Изготовление

Прежде всего, необходимо отметить, что данный вид материала имеет три основных вида:

- Первый из них представлен цельным блоком;

- Второй имеет пустоты, которые не превышают 30% всего объема;

- Третий тип делается пустотелым на 40%.

Именно это необходимо учитывать, создавая станок для шлакоблоков своими руками.

Чертеж простейшего станка, предполагающего ручное вынимание изделия из формы

Чертеж простейшего станка, предполагающего ручное вынимание изделия из формы

Форма

Для начала необходимо изготовить форму, которая и будет служить своеобразным шаблоном для будущих изделий.

- Прежде всего, нужно определиться с размерами одного блока. В стандартном варианте это 40х20х20, но при желании можно задавать собственные габариты.

- Обычно станок для изготовления шлакоблока своими руками предполагает определенную вибрацию, а значит, параметры формы по высоте нужно задавать на 5 см больше. В стандартном варианте это будет выглядеть, как 40х20х25.

- Форму лучше изготавливать из металла толщиной более 3 мм. При этом все сварные швы нужно располагать снаружи, чтобы они не влияли на поверхность конечного продукта.

- Далее нужно сделать специальные вставки, которые бы служили для организации полостей. При изготовлении блоков с 30% пустотой используют три цилиндра диаметром около 8 см, а для 40% полости две вставки в виде трапеции.

- Эти детали можно легко изготовить своими руками из любых подручных материалов, начиная от обрезков труб и заканчивая плотным пенополистиролом.

Простейшая форма на две единицы без внутренних вставок

Простейшая форма на две единицы без внутренних вставок

Виброустановка

Для эффективного производства шлакоблоков необходимо подвергать залитую форму вибрации.

Тогда из нее можно будет извлечь остатки воздуха и равномерно распределить плотный материал по всему объему.

В данном устройстве проблему создания колебаний проще всего решать двумя способами. Первый из них предполагает реализацию этого момента за счет установки электрической катушки с металлическим сердечником внутри. Обычно цена такого механизма невелика и часто встречается в дверных звонках.

Принцип монтажа двигателя на корпус формы

Однако стоит отметить, что подобный механизм очень ненадежен и не может обеспечить длительной эксплуатации. Также он является очень энергоемким и требует постоянной подстройки.

Второй способ создания колебании заключается в установке электрического двигателя, на рабочий вал которого крепят планку со смещенным центром тяжести. При этом стоит отметить, что данное устройство требует регулировки, чтобы слишком большая вибрация не разбрызгивала смесь в форме.

Данная система включена практически во все чертежи станка для изготовления шлакоблоков своими руками, поскольку для ее реализации можно использовать двигатель даже от стиральной машины, а надежность подобного технического решения проверена годами практического применения.

Станок заводского производства с вибрационным механизмом индукционного типа

Станок заводского производства с вибрационным механизмом индукционного типа

Установка эксцентрика на двигатель

Установка эксцентрика на двигатель

Каркас и подъемное устройство

Обычно чертежи шлакоблочного станка своими руками изготовленного предполагают размещение формы с двигателем на подвижной станине, к которой прикреплен специальный подъемный механизм. Конструкций подобного устройства существует очень много. Это связанно с тем, что каждый мастер создает данный аппарат исходя из собственных предпочтений, рабочего пространства и условий.

При этом назначение подобной конструкции заключается в том, чтобы осуществлять потоковое изготовление шлакоблока для бизнеса и облегчить выемку конечного изделия из формы. Стоит отметить, что многие мастера изготавливают станок для шлакоблока своими руками состоящий только из многоячеечной формы и вибростола. Все вспомогательные операции они производят вручную.

Именно поэтому прежде чем изготавливать самодельный станок для шлакоблока своими руками необходимо тщательно изучить технический процесс производства и сопоставить его со своими возможностями, площадями и условиями. Это поможет принять правильное решение и выбрать соответствующую конструкцию.

Станок со специальным механизмом для извлечения изделия из формы, выполненный в виде передвижной тележки

Станок со специальным механизмом для извлечения изделия из формы, выполненный в виде передвижной тележки

Рентабельность производства шлакоблоков

Итак, стоимость одного квадратного метра стального листа составит около 4,3$. Покупка мотора (можно использовать б/у в целях экономии) обойдется в среднем в 30$. Один метр трубы диаметром около 15 мм стоит 1,4$. При отсутствии опыта в сваривании металлических конструкций и нужного оборудования будьте готовы отдать еще 100$ специалисту, имеющего необходимые навыки.

Значит, домашний вибростанок обойдется примерно в 400$. При этом затраты на материалы для раствора, которого хватит на изготовление дневной нормы в 100 шлакоблоков, составят еще 30$. В месяц будьте готовы потратить 700$ на расходные материалы для приготовления бетона и др. В результате, для старта собственного бизнеса вам понадобится 1200-1300 долларов.

Как быстро окупятся эти деньги? Стоимость одного заводского шлакоблока в среднем составляет около 0,7$-0,85$. При этом продукция домашнего производства будет продаваться дешевле, т. е. порядка 0,5$. Эту сумму мы и возьмем за основу расчетов прибыли.

При условии изготовления 100 штук продукции в день можно заработать около 20$. Доход в месяц работы при наличии налаженного сбыта составит около 600$. Как видим, вы сможете не только окупить вложенные средства, но и выйти в плюс в короткие сроки.

Как видим, наличие собственного вибростанка для вибролитья строительных блоков может не только упростить и удешевить ваше строительство, но и дать начало прибыльному бизнесу!

Современный рынок стройматериалов предлагает большой ассортимент стеновых блоков. Но далеко не всем известно, что удешевить строительство частного дома, дачи, гаража или подсобного помещения вполне реально. Достаточно вместо покупки кирпича или шлакоблока самому заняться их изготовлением. Для этого нужно использовать станок для производства блоков, а если не позволяет бюджет – сделать вибропрессовочный станок самостоятельно.

Недорогие заводские модели вибростанков не отличаются высокой производительностью, но при частном использовании этого и не требуется. Правда, покупать станок, для строительства небольшого дома, где потребуется около тысячи блоков стандартного размера, – будет не совсем выгодно. Поэтому, как вариант, можно рассмотреть аренду оборудования на определенный период. Этого будет достаточно для заготовки стройматериалов впрок.

Заводской станок для изготовления строительных блоков своими руками

В населенных пунктах с небольшой численностью можно и не найти фирму, предоставляющую станки для производства строительных блоков, но находятся умельцы среди знакомых, готовые предложить самодельное оборудование или поделиться секретами его изготовления.